Основной покупатель источников линейной развертки oem 400m-600m dds

В последнее время часто слышу вопросы о надежности поставщиков линейных раскроек OEM, особенно тех, кто работает с материалами длинами 400-600 метров и использует технологию DDS. Кажется, все хотят получить идеальный продукт по минимальной цене. Но часто в погоне за дешевизной забывают о качестве и, как следствие, о последующих проблемах. Мне кажется, основная ошибка – это недооценка важности экспертизы поставщика, а не просто его способности выдать определенное количество материала.

Зачем нужна экспертиза в раскрое?

Возьмем, к примеру, DDS (Direct Digital Shut-off). Технология хорошая, позволяет минимизировать отходы, но требует точных расчетов и квалифицированной работы оборудования. Просто взять рулон материала и разрезать его на куски по заказу – это не линейная раскройка OEM в полном смысле этого слова. Нужно понимать особенности материала, учитывать направление волокон, возможные дефекты, и, главное, точно рассчитать раскладку, чтобы максимально использовать материал и минимизировать брак. Иначе, даже самое современное оборудование не сможет этого обеспечить.

Мы однажды работали с поставщиком, который обещал невероятно низкую цену на линейную раскройку. Цена была заманчивой, но качество материала постоянно страдало. Появились заломы, неровные края, несоответствие размеров – постоянный поток жалоб от наших заказчиков. Выяснилось, что поставщик просто брал материал 'как есть' и разрезал его по заданным размерам, не проводя никаких предварительных проверок и не оптимизируя раскладку. В итоге, сэкономить на раскрое оказалось гораздо дороже, чем если бы мы сразу обратились к более профессиональному, хотя и немного более дорогому поставщику.

Ключевые факторы при выборе поставщика

Какие же факторы нужно учитывать при выборе поставщика линейной раскрозки OEM? Во-первых, это опыт работы с конкретным типом материала. Например, работа с тканями сильно отличается от работы с пленками или композитами. У поставщика должен быть опыт работы с материалами, которые используются в вашем производстве.

Во-вторых, это наличие современного оборудования и квалифицированного персонала. Недостаточно просто иметь машину для раскроя. Нужно, чтобы персонал умел ее правильно настраивать, оптимизировать процесс раскроя и контролировать качество материала. Иногда, даже самое дорогое оборудование бесполезно без опытного оператора.

В-третьих, это наличие системы контроля качества. Поставщик должен проводить входной контроль материала, а также контроль качества готовых деталей. Это позволит выявить брак на ранних этапах и избежать проблем в дальнейшем. Мы в своей работе всегда требуем предоставление сертификатов качества на все поставляемые материалы, а также проведение пробных раскроек перед началом серийного производства. Иначе рискуешь получить огромный объем брака, который потом придётся разбирать и перерабатывать.

Проверка производственных мощностей: реальный опыт

Как мы проверяем производственные мощности? Не просто по бумажке, а реально, посещаем производственные площадки. Важно увидеть оборудование своими глазами, пообщаться с персоналом, посмотреть, как организован процесс работы. Мы, например, часто посещаем предприятия в Китае, предварительно получив рекомендации от проверенных партнеров. Иногда, сами на месте проводим небольшую тестовую раскройку, чтобы убедиться в соответствии заявленным параметрам. Это может занять несколько дней, но часто помогает избежать серьезных проблем в будущем.

Важность коммуникации и прозрачности

Не стоит забывать и о коммуникации. Поставщик должен быть готов к оперативной обратной связи, должен предоставлять полную информацию о процессе раскроя и о возможных проблемах. Мы предпочитаем работать с поставщиками, которые открыты и честны в своих оценках. Важно, чтобы поставщик был готов к сотрудничеству и был заинтересован в успехе нашего бизнеса.ООО Чэнду Чжэньсинь Технология, как компания, специализирующаяся на военной продукции, прекрасно понимает важность надежности и качества, и именно это делает наш выбор поставщиков таким тщательным.

Что может пойти не так? Опыт неудачных попыток

Были и случаи, когда сотрудничество с поставщиками линейной раскрозки OEM заканчивалось неудачно. Однажды мы выбрали поставщика, который предложил очень конкурентную цену, но оказался не готов к нашим требованиям по качеству. Материал постоянно поступал с дефектами, а раскрой был неоптимальным. В итоге, мы потеряли много денег и времени на переработку брака. Этот опыт научил нас не экономить на качестве и выбирать поставщиков с проверенной репутацией.

Проблемы с технической документацией

Еще одна распространенная проблема – это отсутствие или неполнота технической документации. Поставщик должен предоставить точные спецификации на материал, а также подробные чертежи раскладки. Без этой информации невозможно обеспечить качественный раскрой. Мы всегда требуем от поставщиков предоставления полной и актуальной технической документации. Это позволяет избежать ошибок и обеспечить соответствие готовой продукции нашим требованиям.

В заключение

Выбор поставщика линейной раскрозки OEM 400м-600м DDS – это ответственный процесс, который требует тщательного анализа и взвешенного подхода. Не стоит экономить на качестве и полагаться только на цену. Важно учитывать опыт поставщика, наличие современного оборудования, систему контроля качества и готовность к сотрудничеству. Только так можно обеспечить надежное и бесперебойное производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

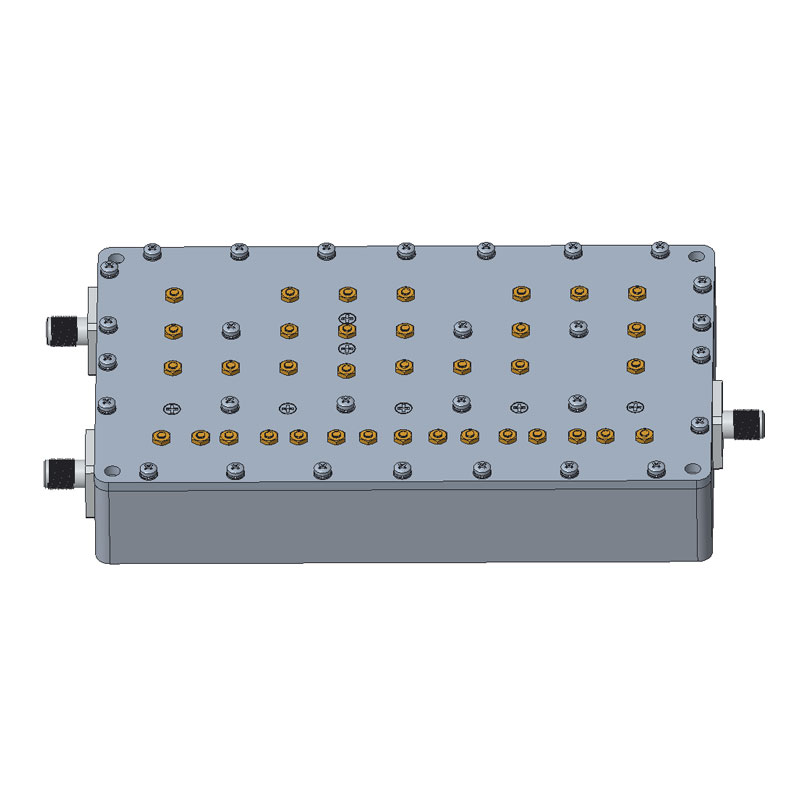

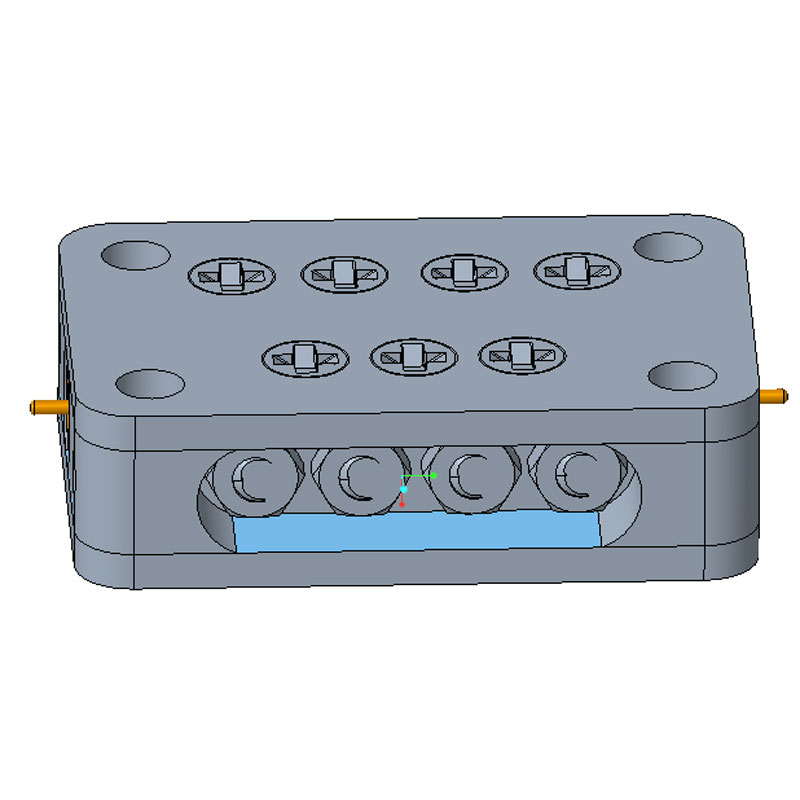

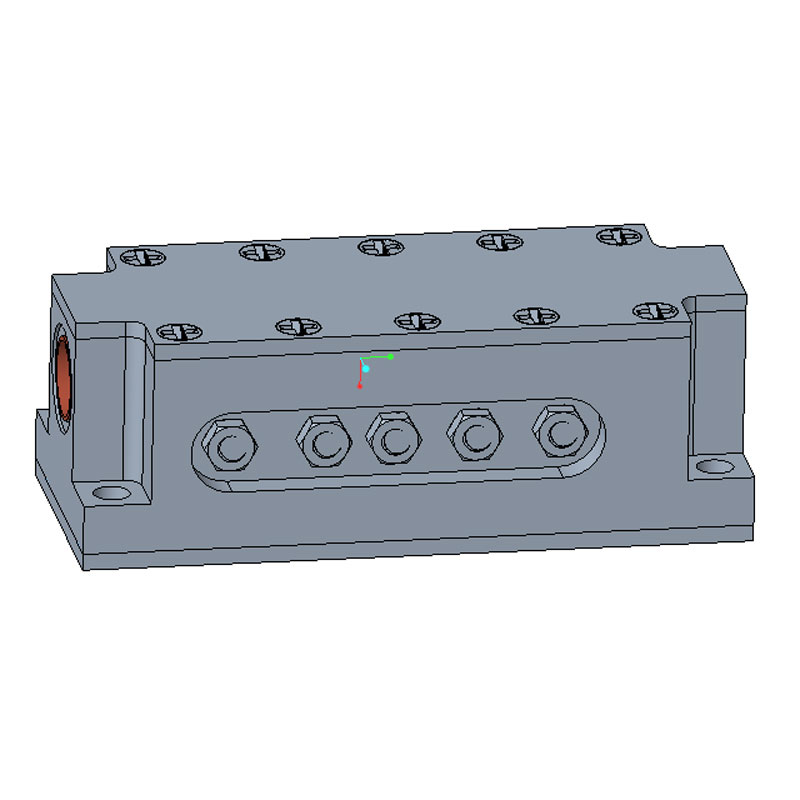

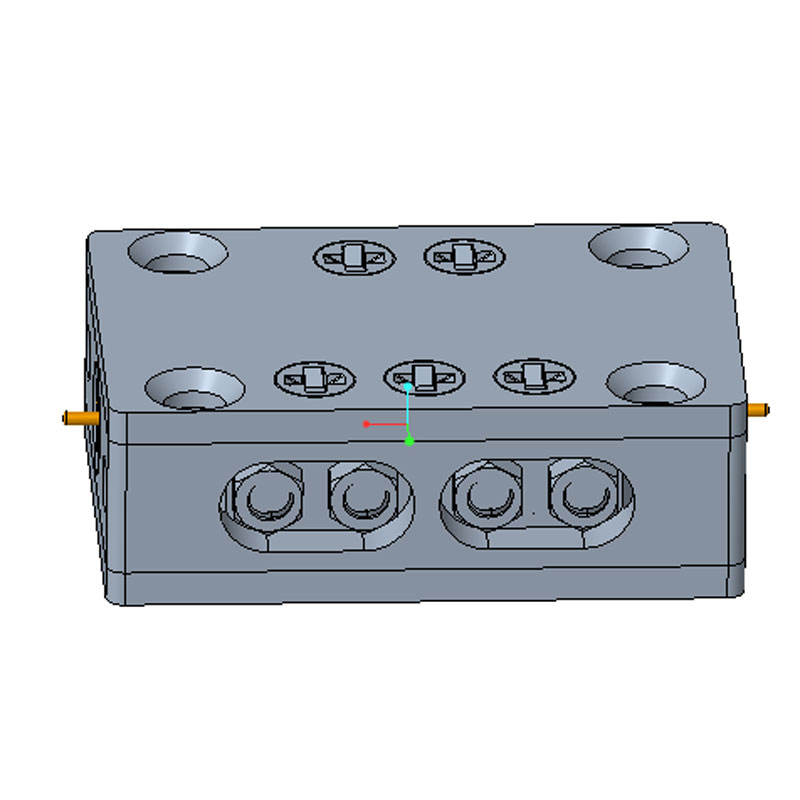

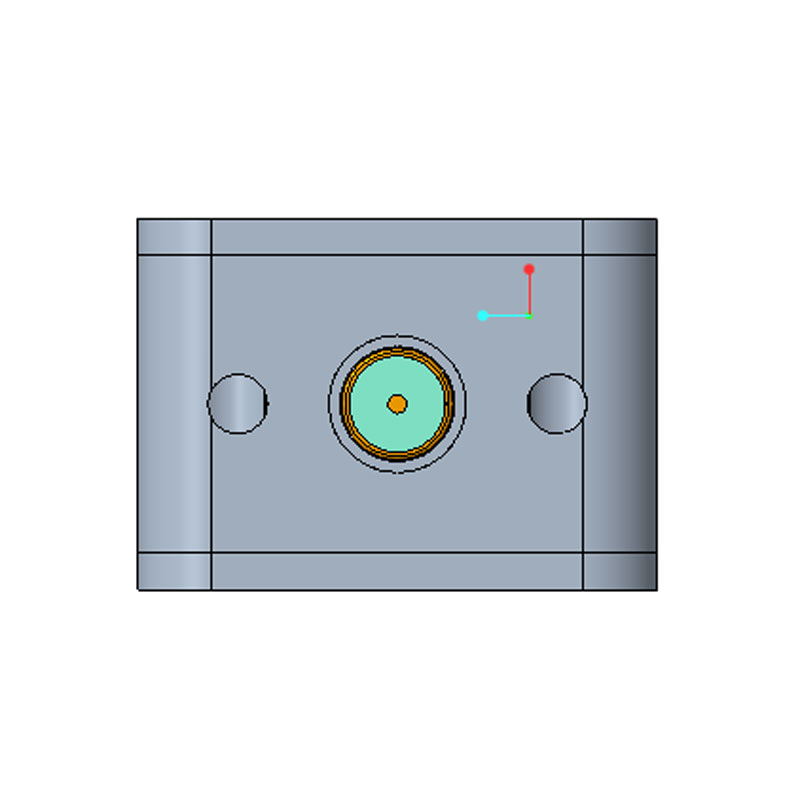

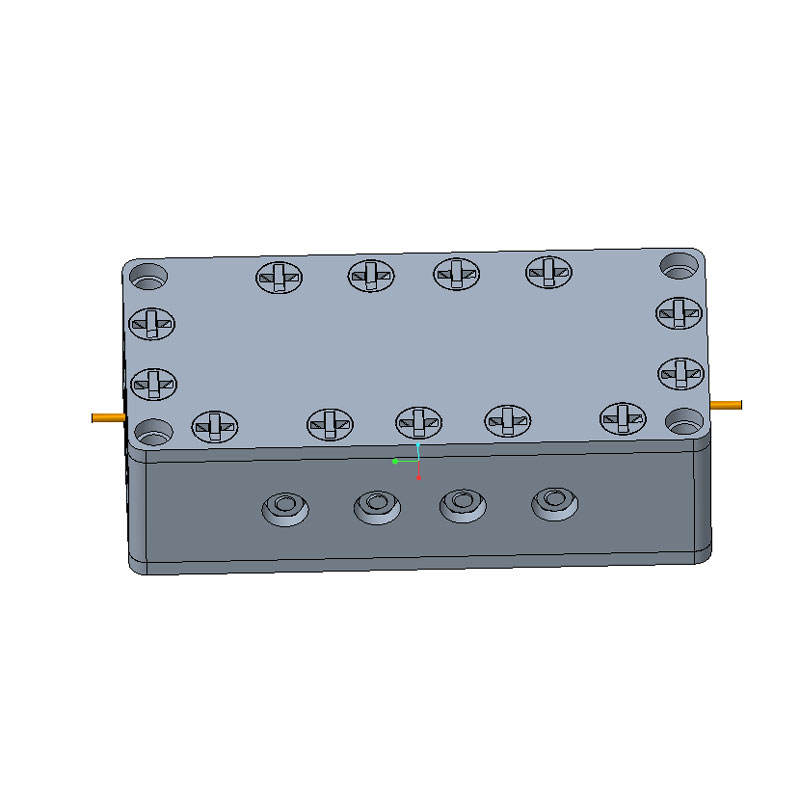

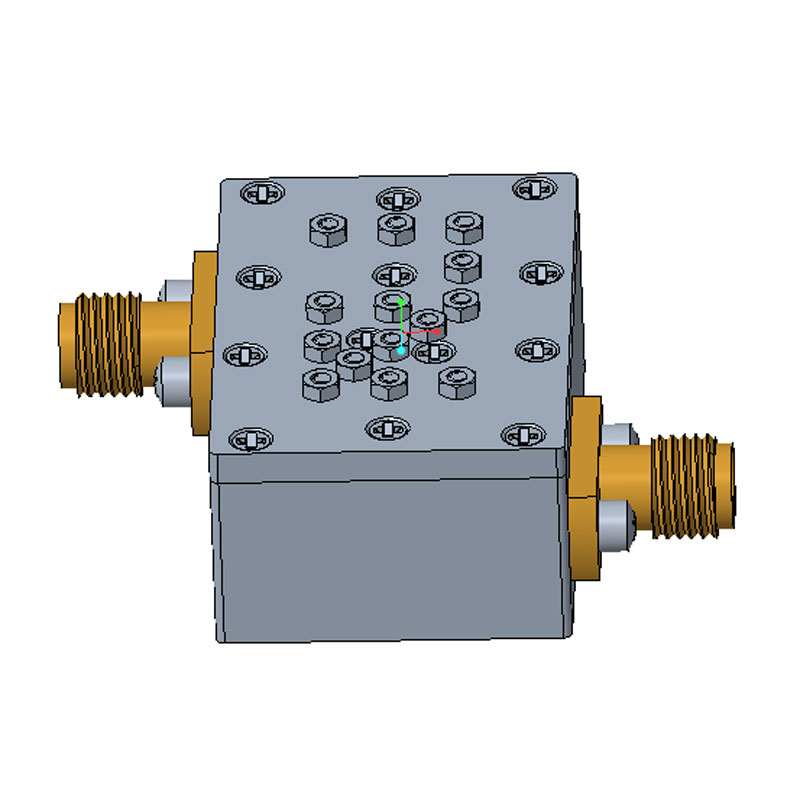

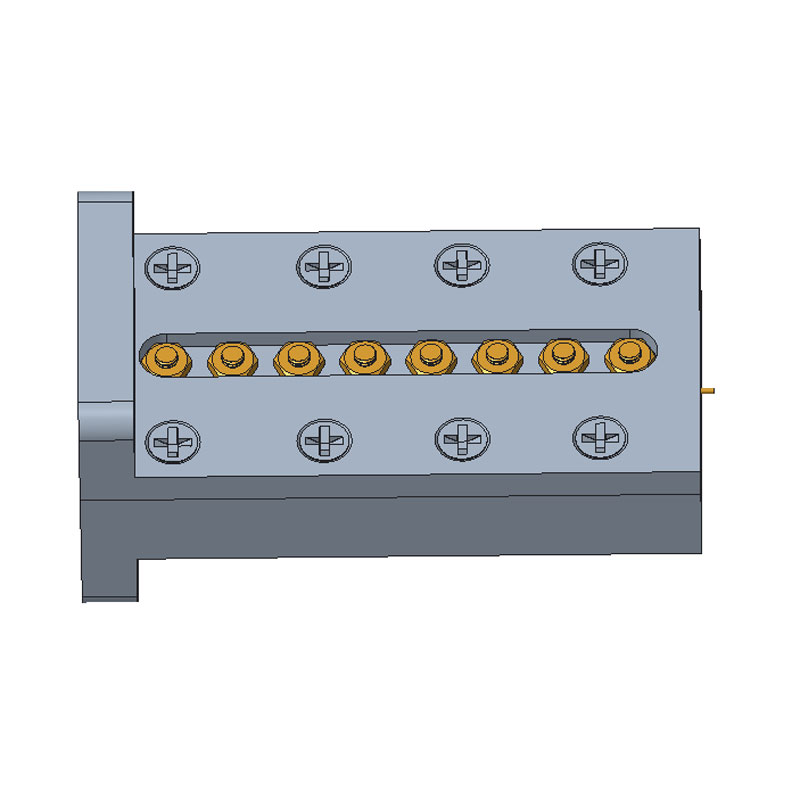

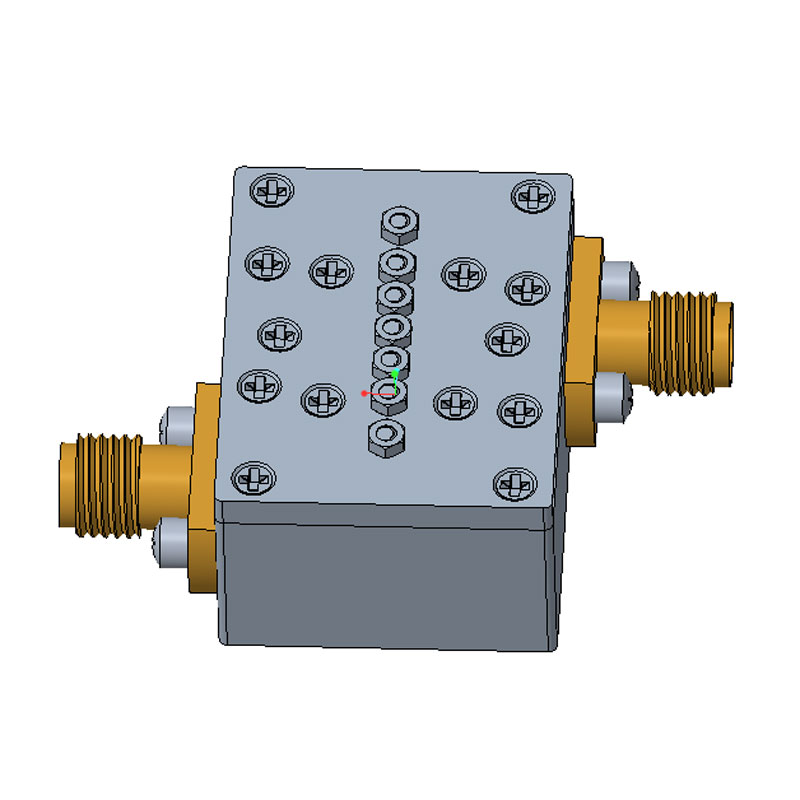

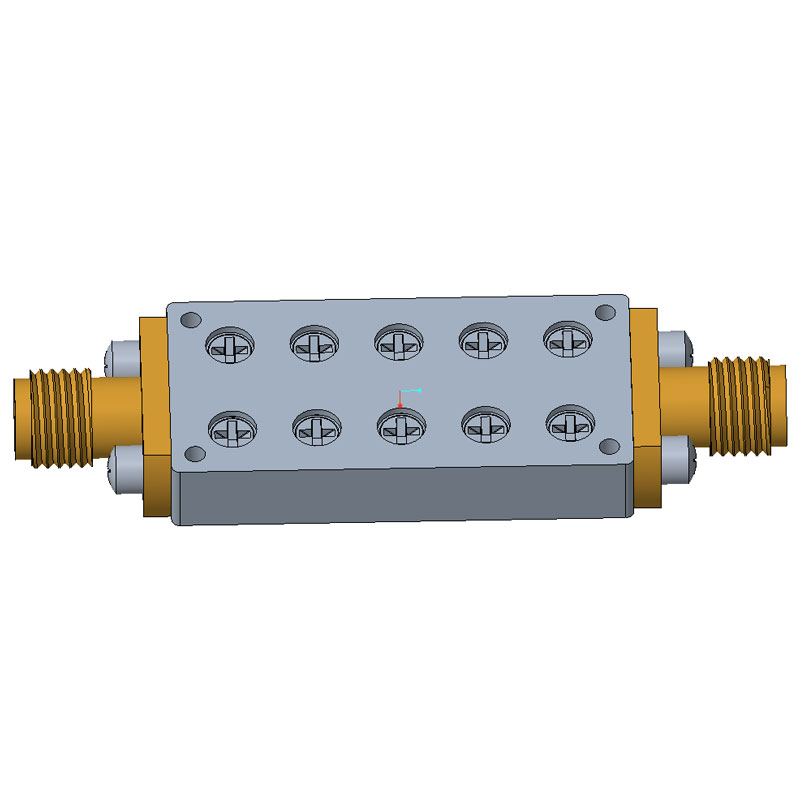

Полостные фильтры MCB5.93G-500M-4258

Полостные фильтры MCB5.93G-500M-4258 -

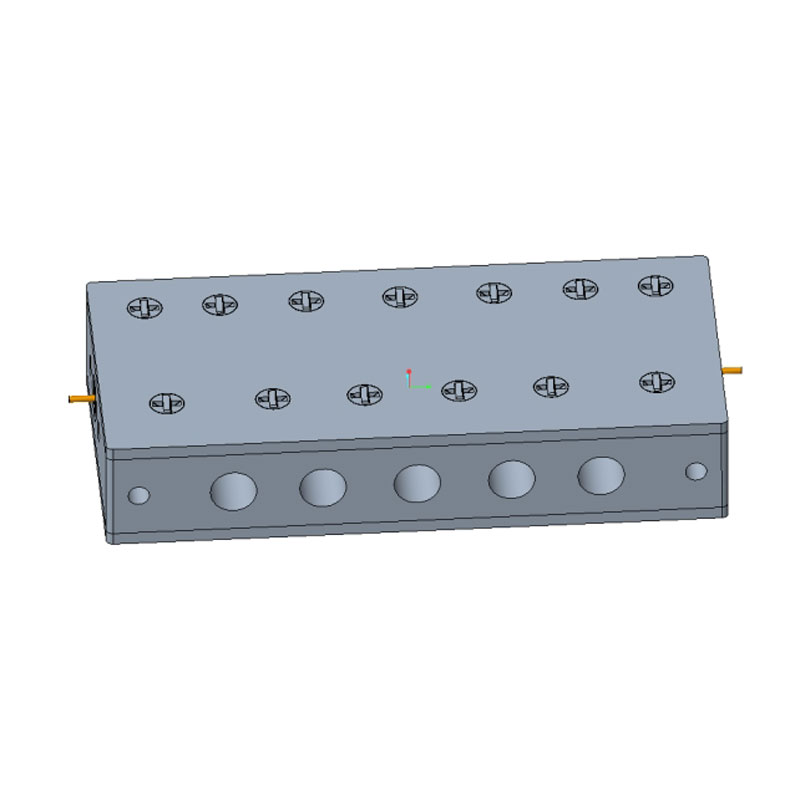

Полостные фильтры MCB3-5.5G-3488

Полостные фильтры MCB3-5.5G-3488 -

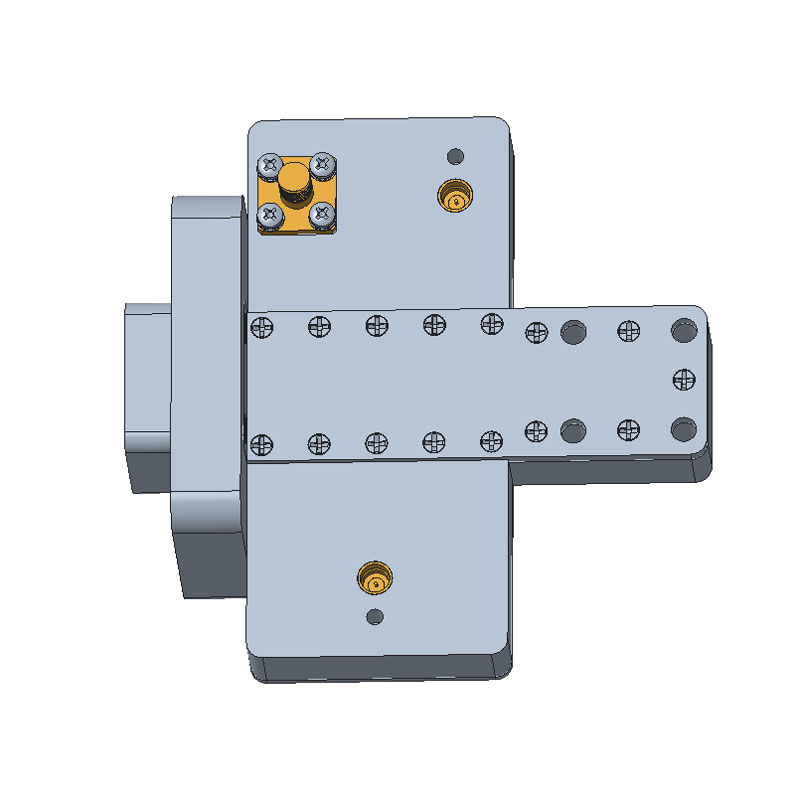

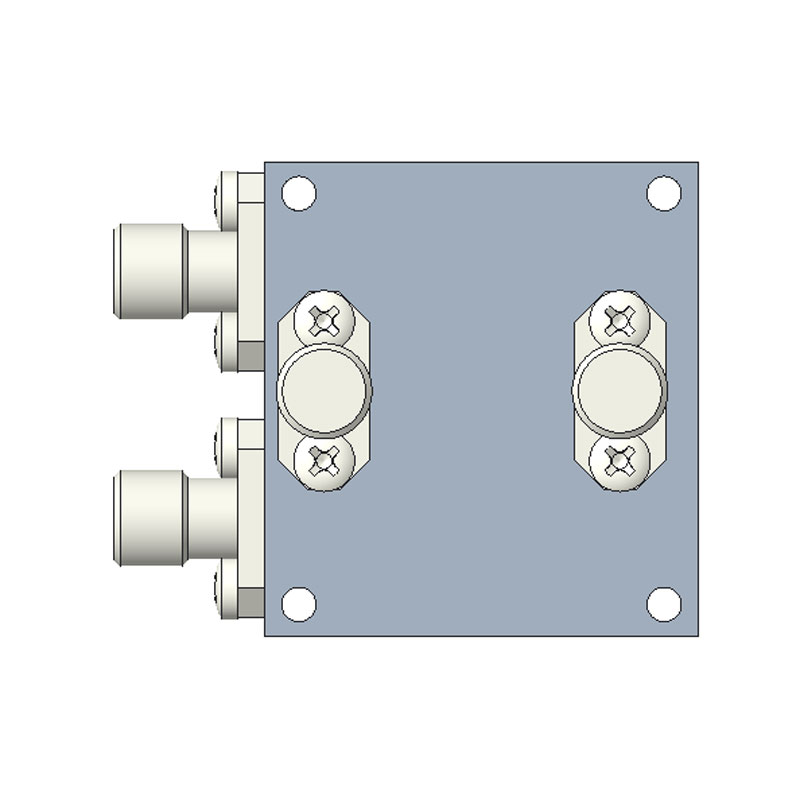

Дуплексер Ka с волноводным портом 145°

Дуплексер Ka с волноводным портом 145° -

Полостные фильтры MCB7G-6000M-6172

Полостные фильтры MCB7G-6000M-6172 -

Полостные фильтры MCB4.062G-35M-3029

Полостные фильтры MCB4.062G-35M-3029 -

Полостные фильтры MCB2.4-4G-2937V2

Полостные фильтры MCB2.4-4G-2937V2 -

Полостные фильтры MCB4.55-4.8G-3739

Полостные фильтры MCB4.55-4.8G-3739 -

Трехчастотный умножитель-делитель высокочастотных гармоник MDP102030GK-1143

Трехчастотный умножитель-делитель высокочастотных гармоник MDP102030GK-1143 -

Прямоугольные волноводные фильтры MCB13.75-14.5G-1706

Прямоугольные волноводные фильтры MCB13.75-14.5G-1706 -

Полостные фильтры MCB5-5.35G-3738

Полостные фильтры MCB5-5.35G-3738 -

Полостные фильтры MCB1.98-2.01G-3603

Полостные фильтры MCB1.98-2.01G-3603 -

Микроволновые фильтры MSF6-18G-6291

Микроволновые фильтры MSF6-18G-6291

Связанный поиск

Связанный поиск- Китайский производитель источников питания

- Китайский производитель волноводных изоляторов

- Лучшие компании для ethernet мультиплексор

- Лучшие страны для фильтров переменного тока

- Дешевые источники бесперебойного питания 3000 производителей

- Дешевые мультиплексор и демультиплексор производители

- Основные покупатели мультиплексных источников питания oem

- Ведущие поставщики полнокоммутационных матриц в китай

- Ведущие ведущие покупатели волноводно-коаксиальных преобразователей

- Лидер по стилям источников питания