Производитель oem волноводных двухполосных фильтров

Производитель oem волноводных двухполосных фильтров – это запрос, с которым я сталкиваюсь довольно часто. Многие представляют себе это как рутинное производство, где достаточный объем и соблюдение техдокументации – вот все секреты успеха. Но на практике все гораздо интереснее и, мягко говоря, сложнее. Больше всего удивительно, насколько сильно важны тонкие нюансы – от выбора материалов до точности изготовления. Я уже видел проекты, которые казались простыми на бумаге, превращались в головную боль из-за неверно выбранной геометрии или допустимых отклонений в размерах. Поэтому, прежде чем говорить о массовом производстве, нужно понимать, что это не просто 'сверстать фильтр', а создать инструмент, требующий высокой точности и глубокого понимания физики.

Основные сложности при производстве двухполосных фильтров

Первая проблема – это, конечно, проектирование. Иногда заказчики приходят с уже готовым дизайном, но часто приходится начинать все с нуля. И тут уже начинается самое интересное: необходимо учитывать множество факторов, включая требуемую полосу пропускания, коэффициент подавления, импеданс, потери и, конечно же, физические размеры. Важно понимать, что двухполосный фильтр – это не просто последовательное соединение двух полосовых фильтров. Геометрия, характеристики и взаимодействие элементов в двухполосном варианте принципиально отличаются.

Еще один немаловажный момент – это выбор материалов. Влияние диэлектрической проницаемости и потерь диэлектрика на характеристики фильтра очень велико. Для высокочастотных применений, например, в радиолокации, приходится использовать материалы с очень низкими потерями. А для более низких частот можно обойтись менее дорогими, но при этом сохранять требуемые характеристики. Бывали случаи, когда из-за неправильно подобранного материала фильтр просто не соответствовал требованиям.

Точность изготовления – краеугольный камень

Особенно чувствителен к отклонениям в размерах фильтр. Нано-изменения в длине волноводных элементов могут существенно повлиять на его частотные характеристики. Использование современных технологий обработки, таких как лазерная резка, электрохимическое травление, и точное позиционирование при сборке – это необходимое условие для обеспечения требуемой точности.

Мы однажды работали над проектом для спутниковой связи, где фильтр должен был работать в очень узком диапазоне частот. Даже незначительные отклонения в размерах приводили к значительным потерям мощности. Именно поэтому мы потратили много времени на оптимизацию процесса изготовления и контроля качества.

Контроль качества и тестирование

Тестирование – это неотъемлемая часть процесса производства. Недостаточно просто изготовить фильтр, нужно убедиться, что он соответствует требованиям. Это включает в себя измерение частотных характеристик, коэффициента подавления, импеданса и других параметров. Для этого используются специальные измерительные приборы, такие как векторные анализаторы цепей (VNA).

Проблема часто возникает с интерпретацией результатов измерений. Даже небольшие отклонения в характеристиках могут быть вызваны разными факторами: ошибками при изготовлении, погрешностями при измерениях, влиянием окружающей среды. Поэтому, необходимо тщательно анализировать все данные и выявлять причины отклонений.

Опыт с ООО Чэнду Чжэньсинь Технология

Компания ООО Чэнду Чжэньсинь Технология, с которой мы сотрудничали, имеет отличные возможности по производству волноводных компонентов. У них современное оборудование и квалифицированный персонал. Однако даже там, при работе над сложными проектами, возникают вопросы, связанные с контролем качества и калибровкой измерительного оборудования. Важно понимать, что даже самый современный прибор может давать погрешности, которые необходимо учитывать при интерпретации результатов измерений.

Особенности производства различных типов двухполосных фильтров

Существует множество различных типов двухполосных фильтров: фильтры с фиксированными частотами, фильтры с переменными частотами, фильтры с различным коэффициентом подавления. Каждый тип имеет свои особенности и требует своего подхода к проектированию и производству. Например, фильтры с переменными частотами, требующие использования варисторов или других регулируемых элементов, сложнее в изготовлении и контроле качества.

Также стоит учитывать геометрию фильтра. Фильтры с использованием резонаторов, например, требуют более сложной технологии изготовления и более точного контроля качества.

Примеры из практики: неудачные попытки и уроки

Однажды мы пытались производить двухполосный фильтр для радиочастотной антенны, используя относительно простой дизайн. Однако из-за неточности изготовления волноводных элементов, фильтр работал не так, как ожидалось. Коэффициент подавления был ниже требуемого, а полоса пропускания оказалась шире, чем необходимо. В итоге, пришлось переработать дизайн и процесс изготовления, что привело к увеличению стоимости и времени производства.

Этот случай показал нам, что не стоит экономить на точности изготовления и контроле качества, особенно при работе с высокочастотными фильтрами.

Будущее производства производитель oem волноводных двухполосных фильтров

Сейчас наблюдается тенденция к использованию новых технологий, таких как 3D-печать волноводных элементов и использование материалов с улучшенными характеристиками. Это позволит создавать более компактные и эффективные фильтры с более высокой точностью.

Также развивается автоматизация процессов производства и контроля качества. Использование автоматизированных систем управления и машинного зрения позволит снизить количество ошибок и повысить производительность.

Надеюсь, эта информация окажется полезной для тех, кто интересуется производство oem волноводных двухполосных фильтров. Это сложная, но интересная область, которая требует глубокого понимания физики и современных технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

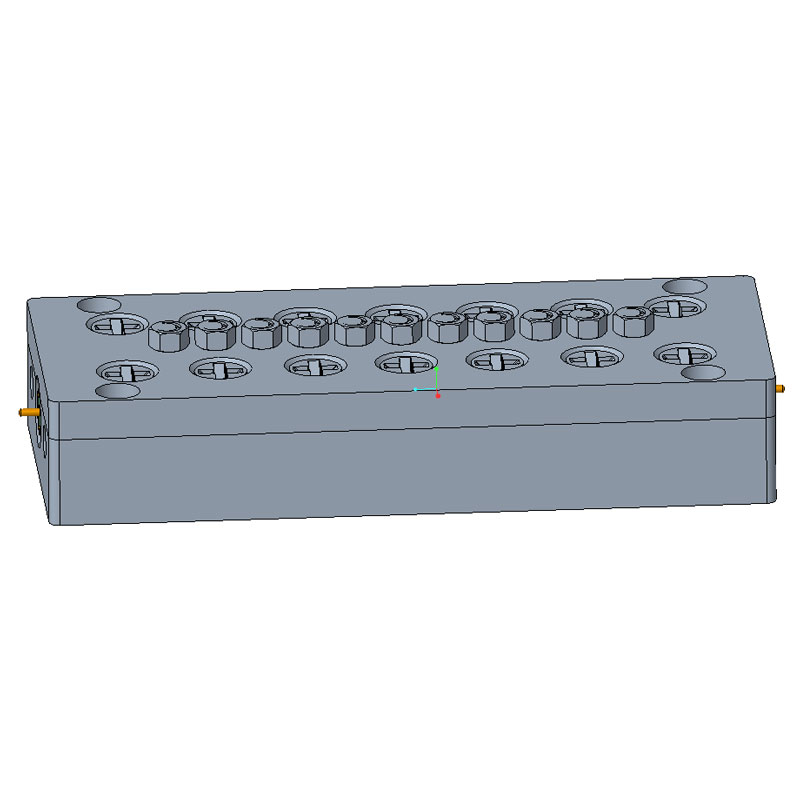

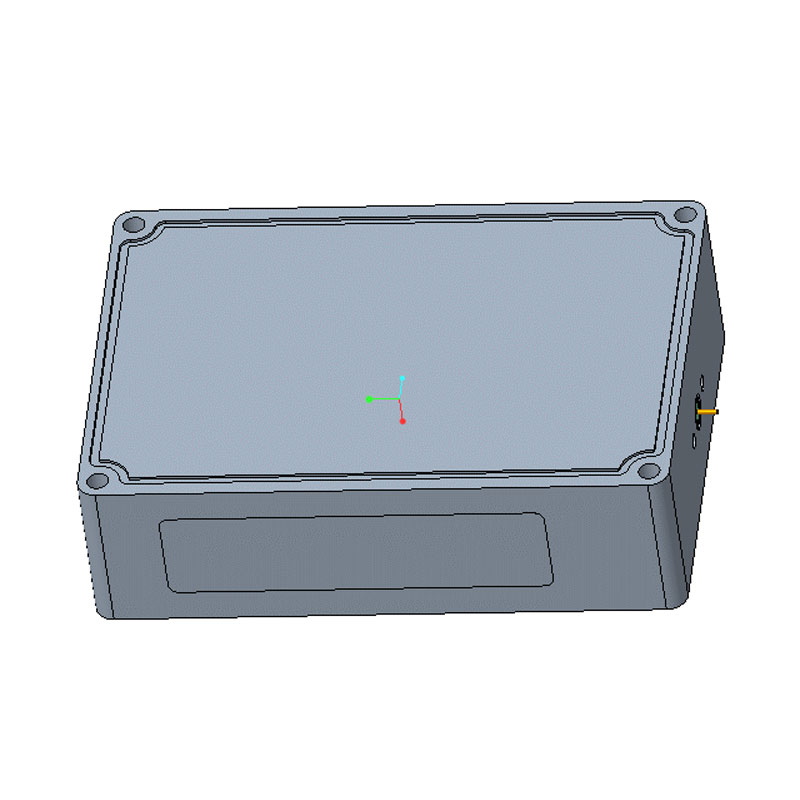

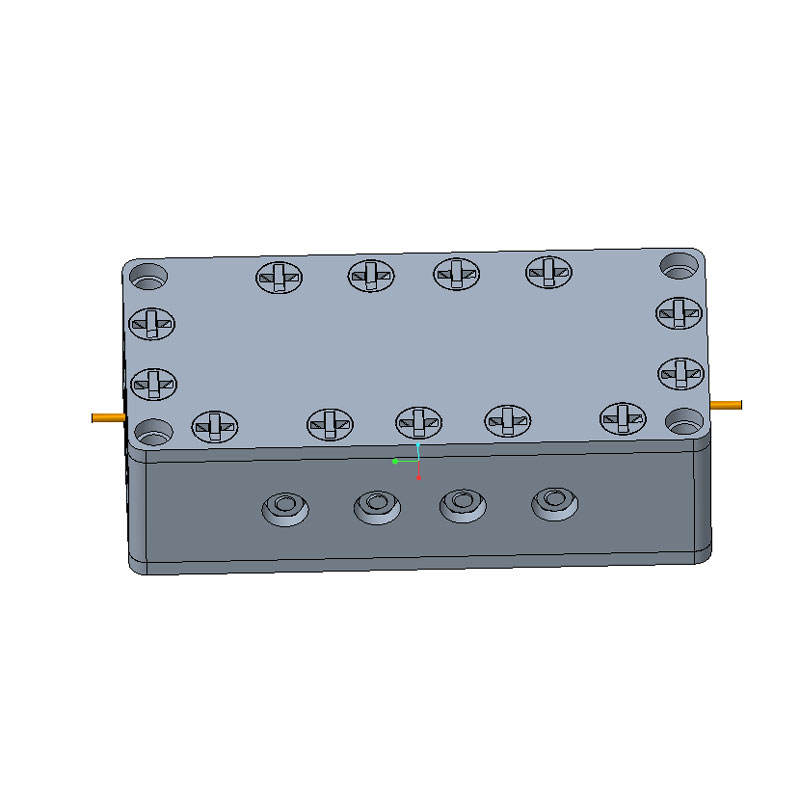

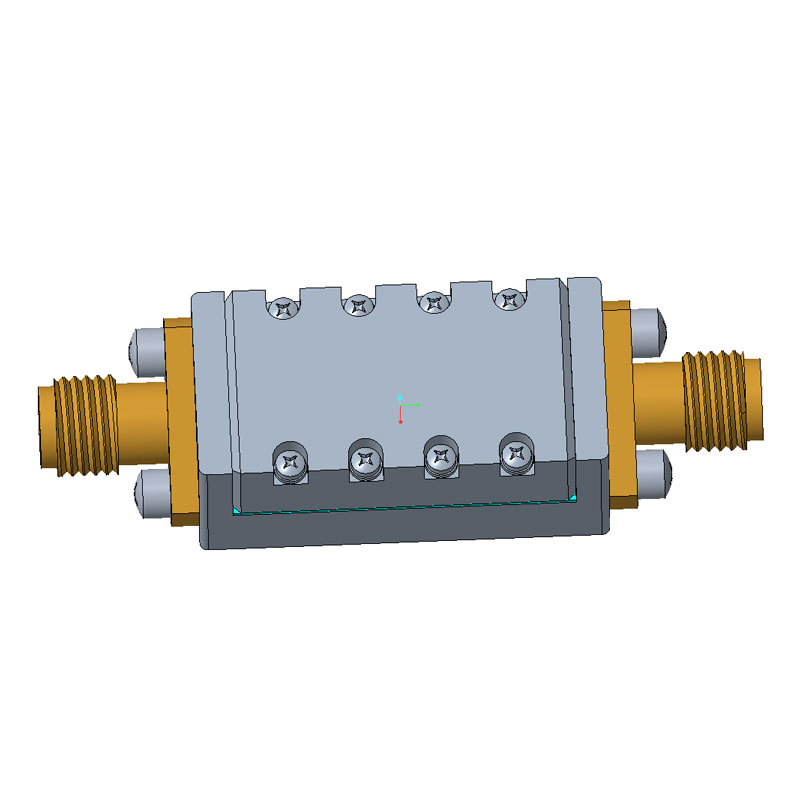

Полостные фильтры MCB1.995G-30M-6373

Полостные фильтры MCB1.995G-30M-6373 -

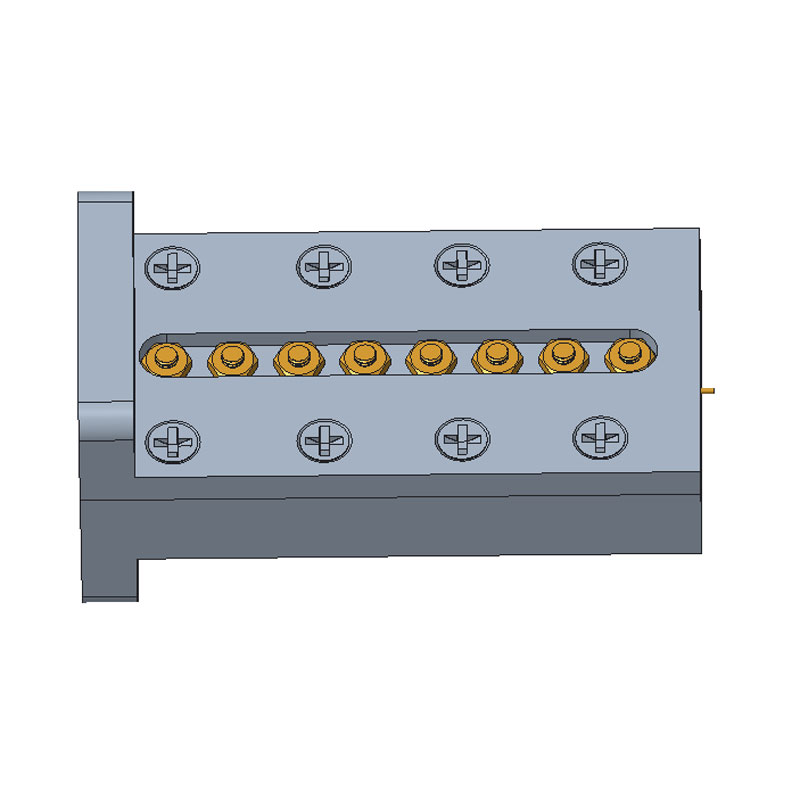

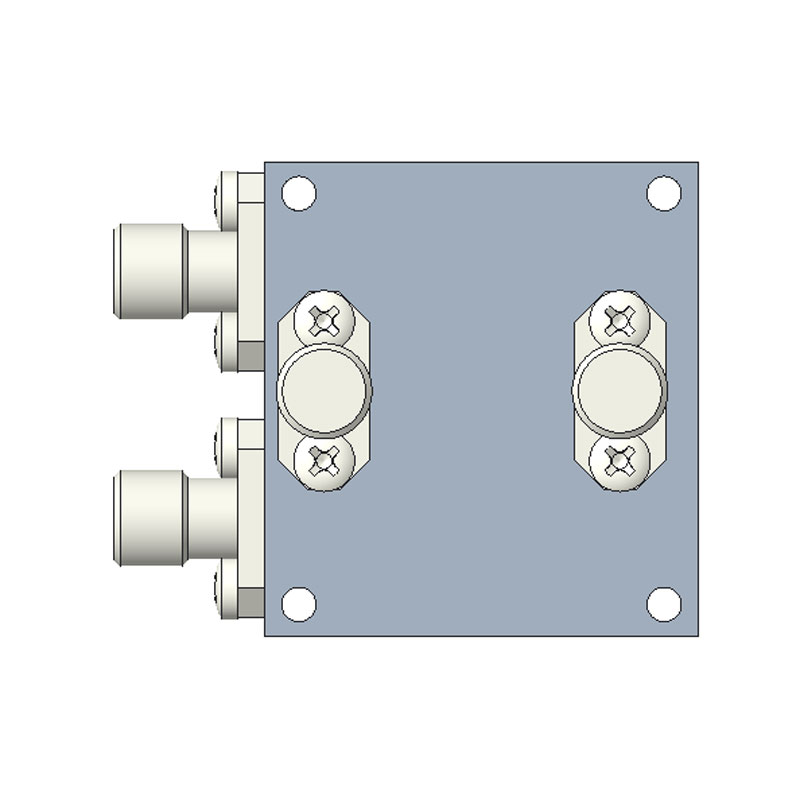

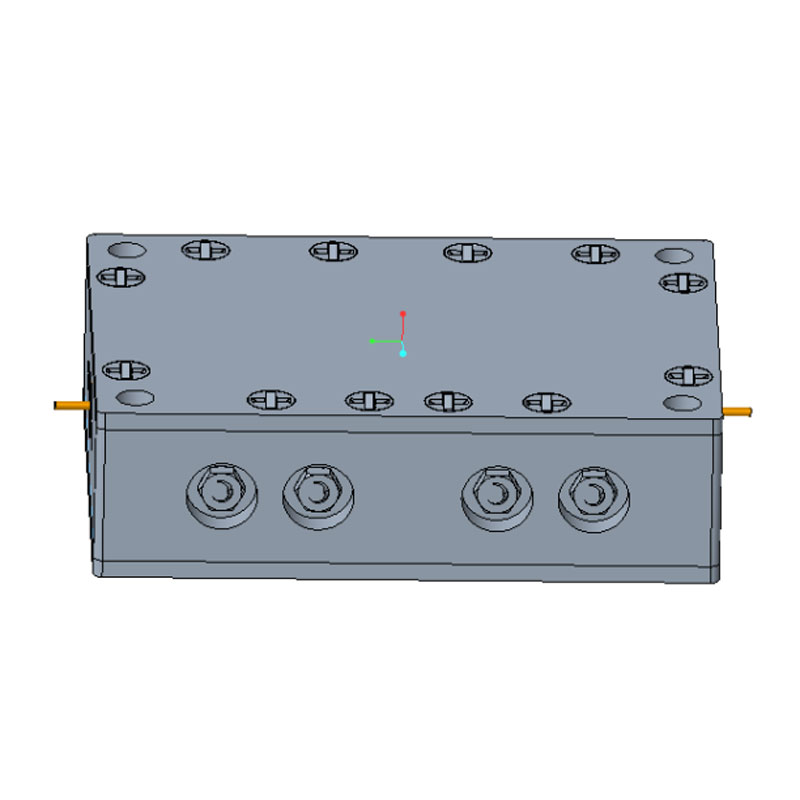

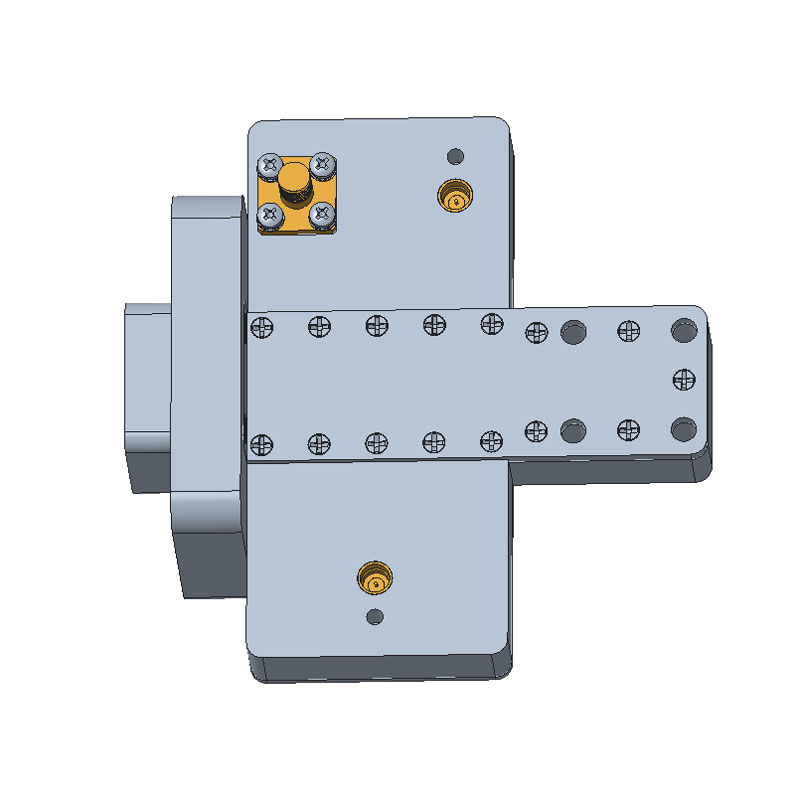

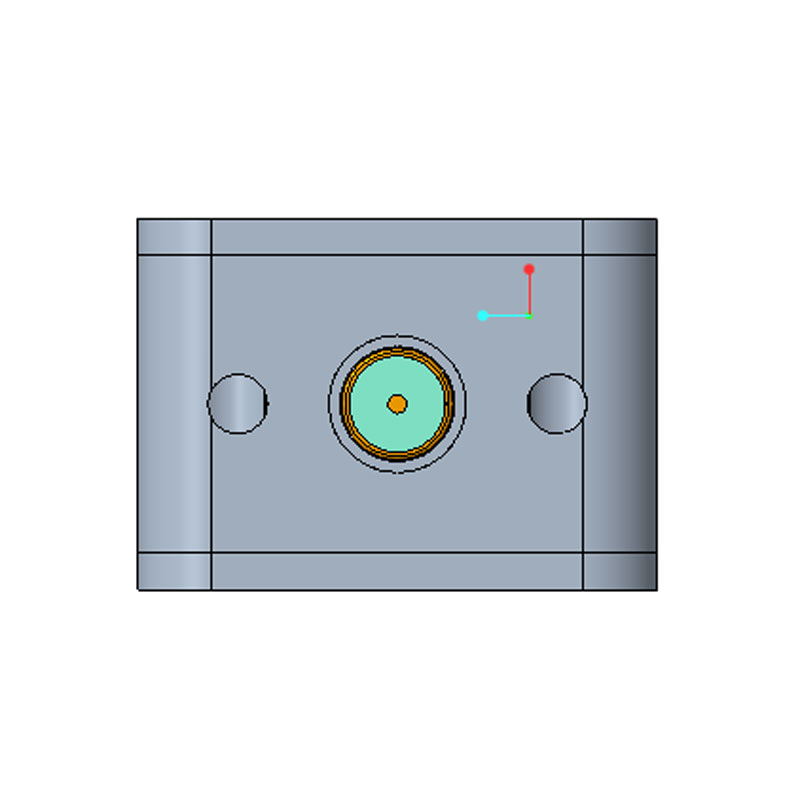

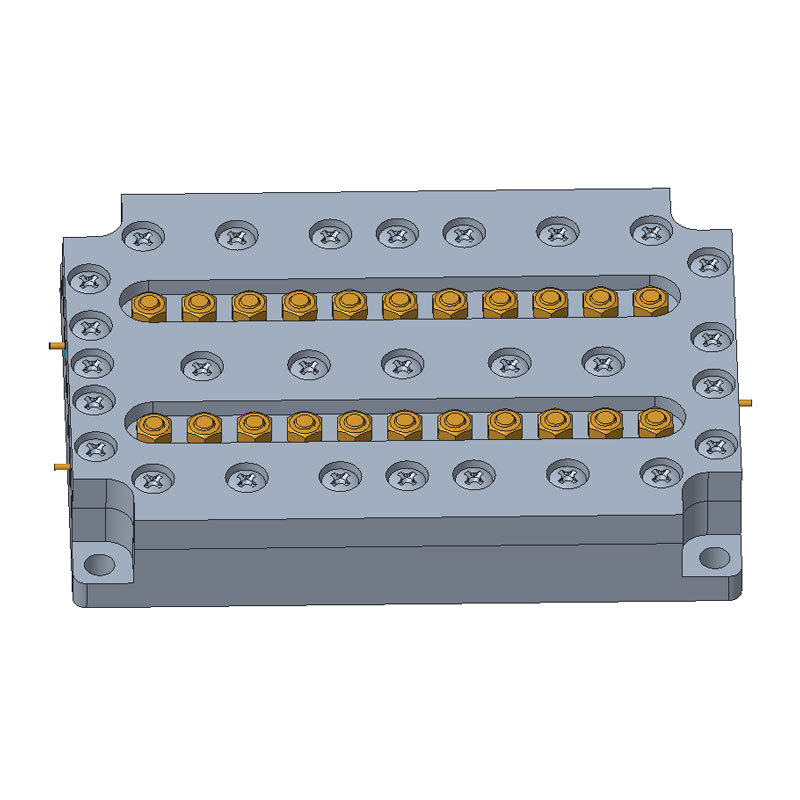

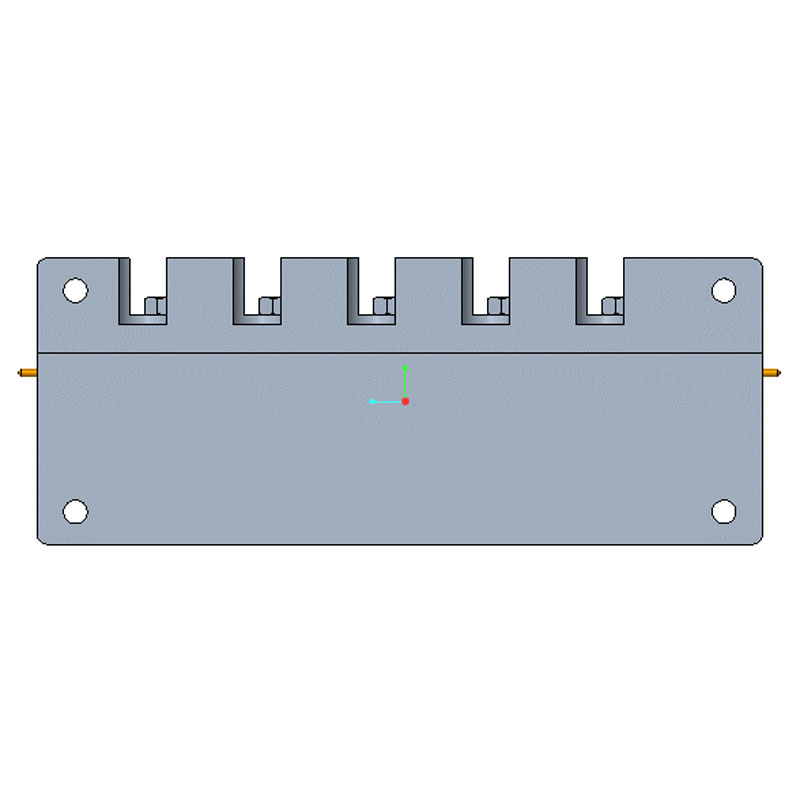

Сборный волноводный ответвитель MCP27-31G-3209

Сборный волноводный ответвитель MCP27-31G-3209 -

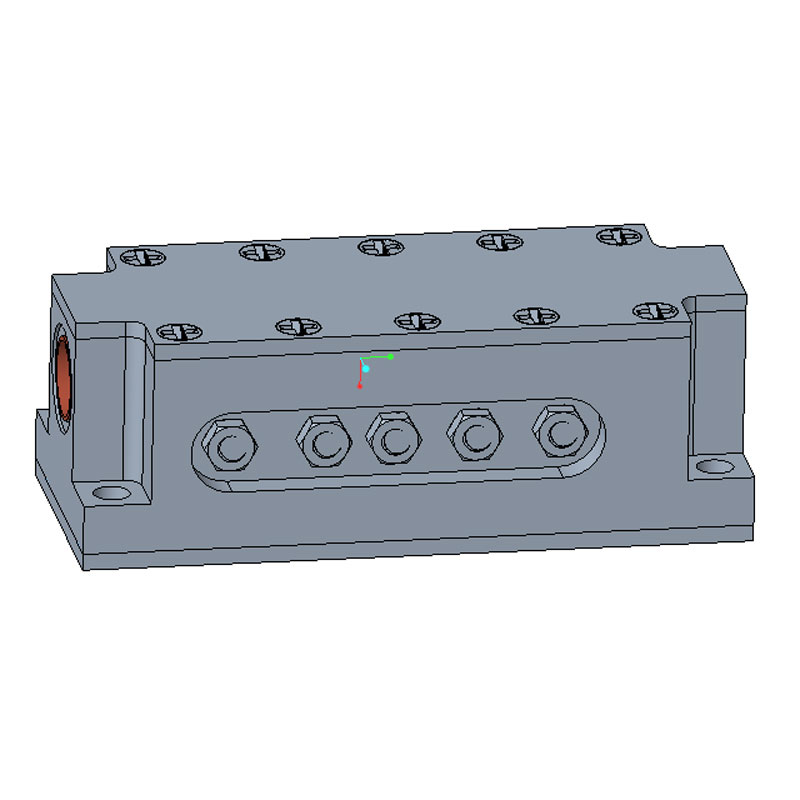

Полостные фильтры MCB7G-6000M-6172

Полостные фильтры MCB7G-6000M-6172 -

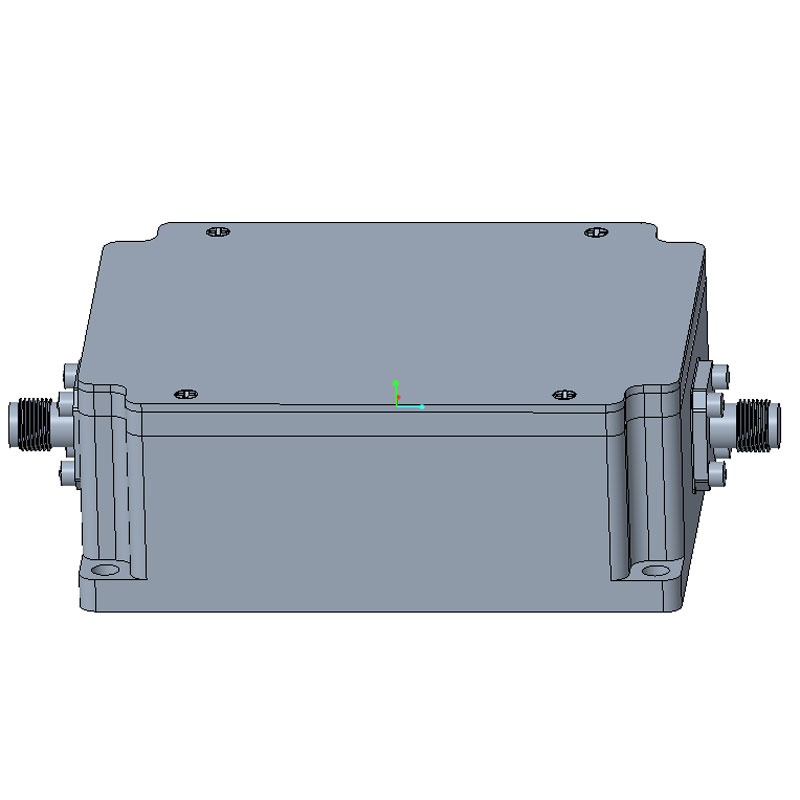

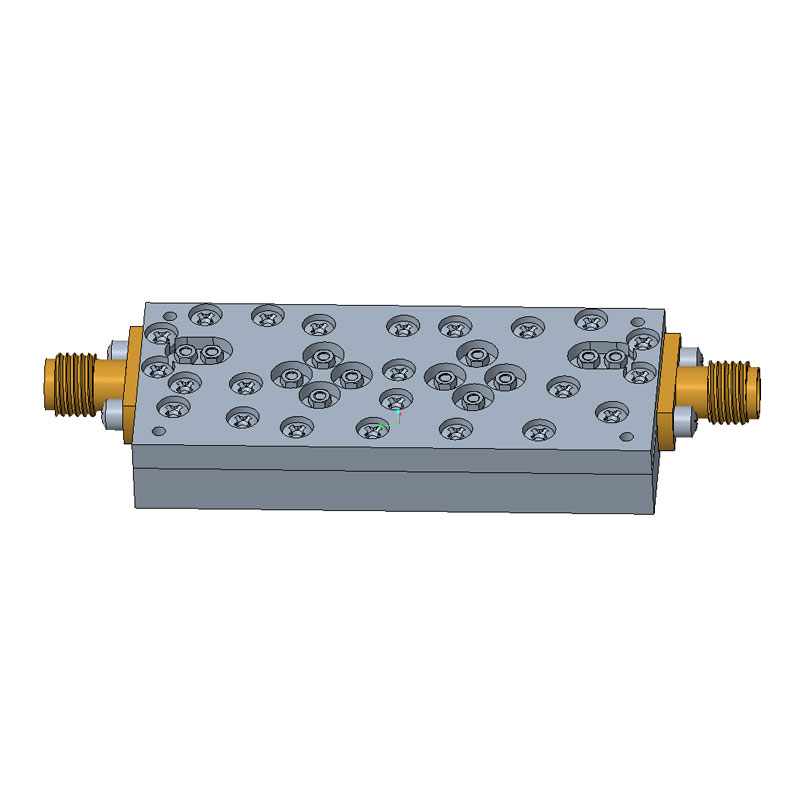

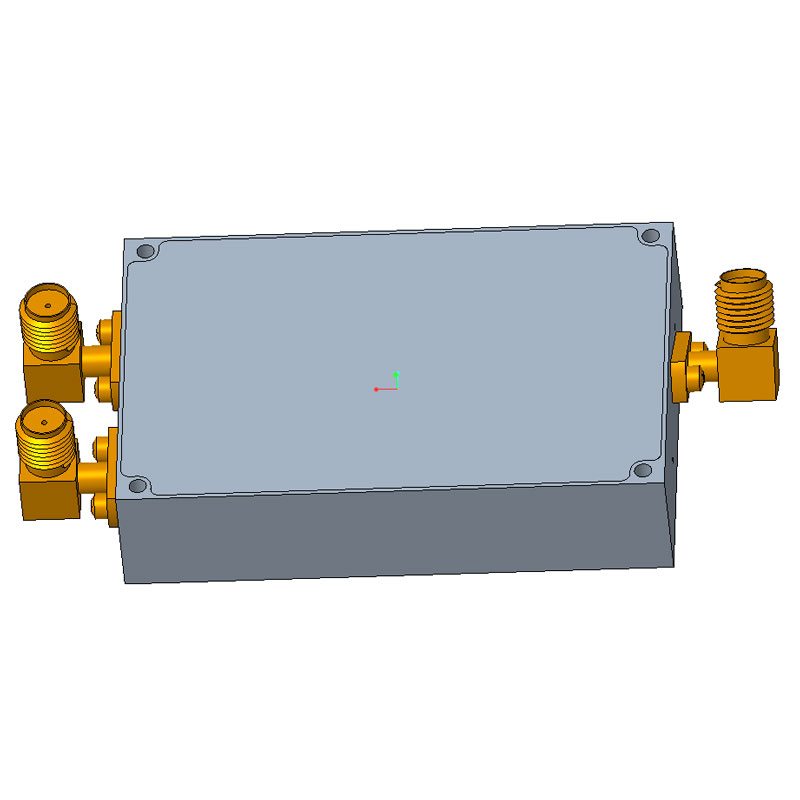

Дуплексер MDP14.4-15.05-15.95-16.6G-2557

Дуплексер MDP14.4-15.05-15.95-16.6G-2557 -

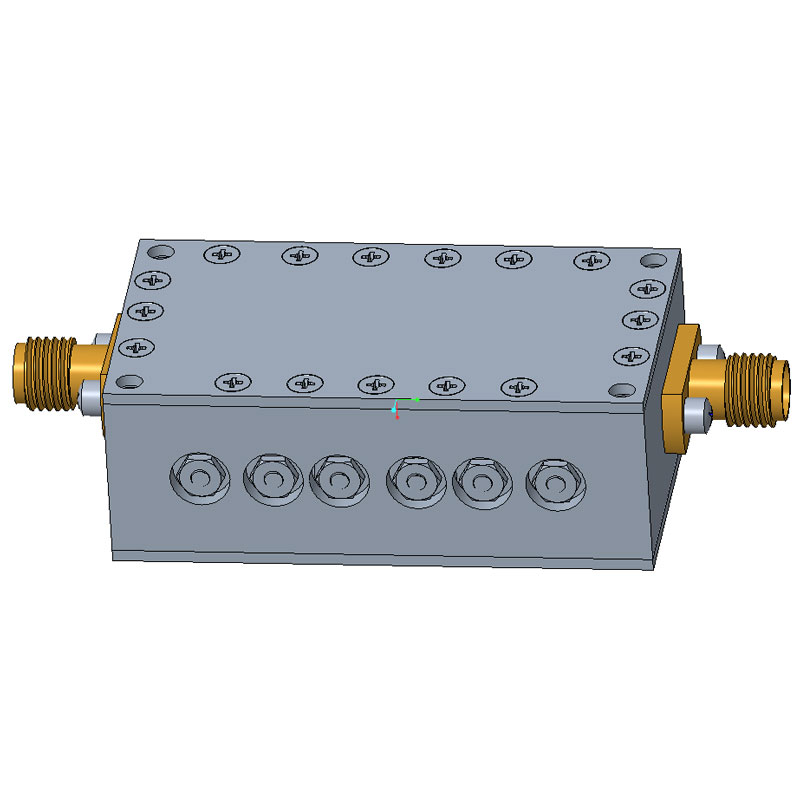

Полостные фильтры MCB4.062G-35M-3029

Полостные фильтры MCB4.062G-35M-3029 -

Полосно-заграждающие фильтры MSF23.2G-6292

Полосно-заграждающие фильтры MSF23.2G-6292 -

Полостные фильтры MCB3G-2000M-6098

Полостные фильтры MCB3G-2000M-6098 -

Двухрежимные полостные фильтры MCB28G-2864

Двухрежимные полостные фильтры MCB28G-2864 -

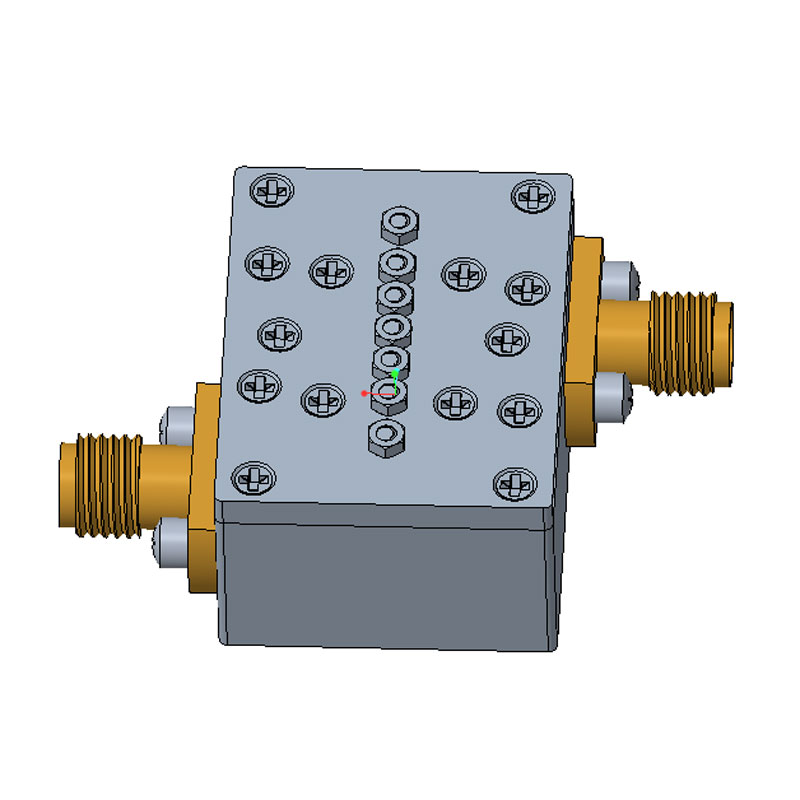

Микрополосковый высокочастотный фильтр MSH2-18G-6254

Микрополосковый высокочастотный фильтр MSH2-18G-6254 -

Миниатюрный авиационный дуплексер

Миниатюрный авиационный дуплексер -

Коаксиальные полостные фильтры MCB1.429-1.525G-2651

Коаксиальные полостные фильтры MCB1.429-1.525G-2651 -

Дуплексер Ka с волноводным портом 145°

Дуплексер Ka с волноводным портом 145°

Связанный поиск

Связанный поиск- Усилитель мощности напряжения

- Ведущая страна для источников питания 3000

- Топ стран-покупателей для мультиплексоров arduino

- Дешевые производители усилителей мощности напряжения

- Китайский производитель сетевых мультиплексоров

- Ведущие страны-лидеры по производству микрополосковых фильтров высоких частот

- Oem lc фильтры - ведущие страны-источники

- Лучшие покупатели высококачественных мультиплексоров для arduino

- Купить кв усилитель мощности

- Дешевые мультиплексоры переключателя производитель