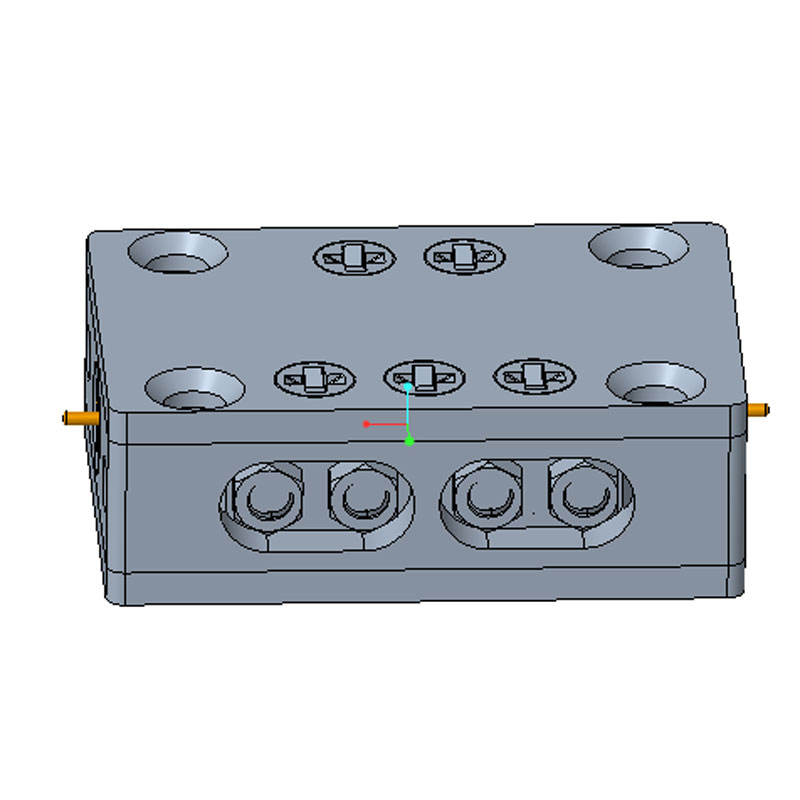

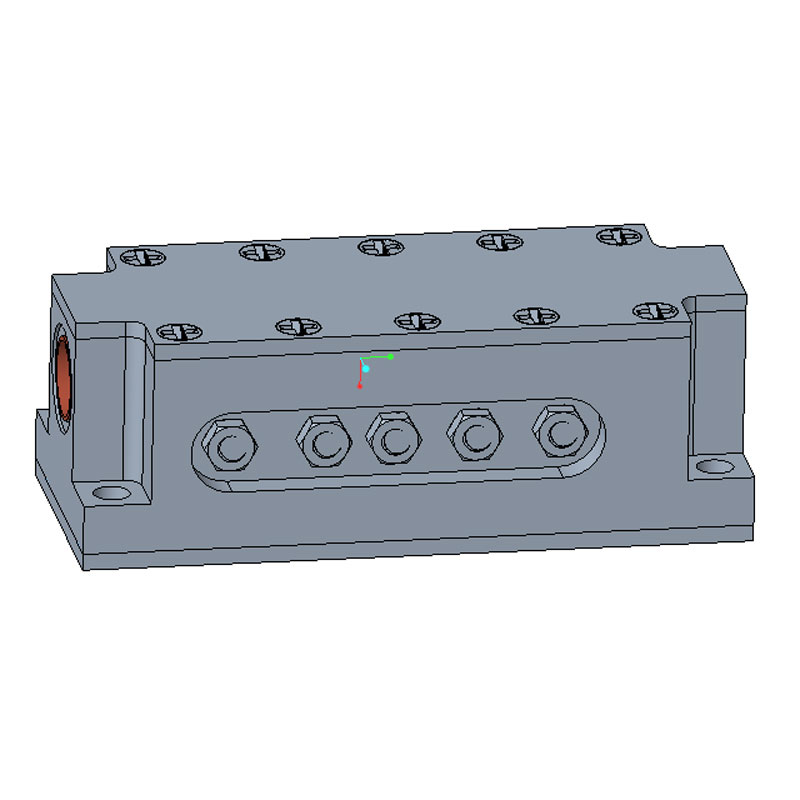

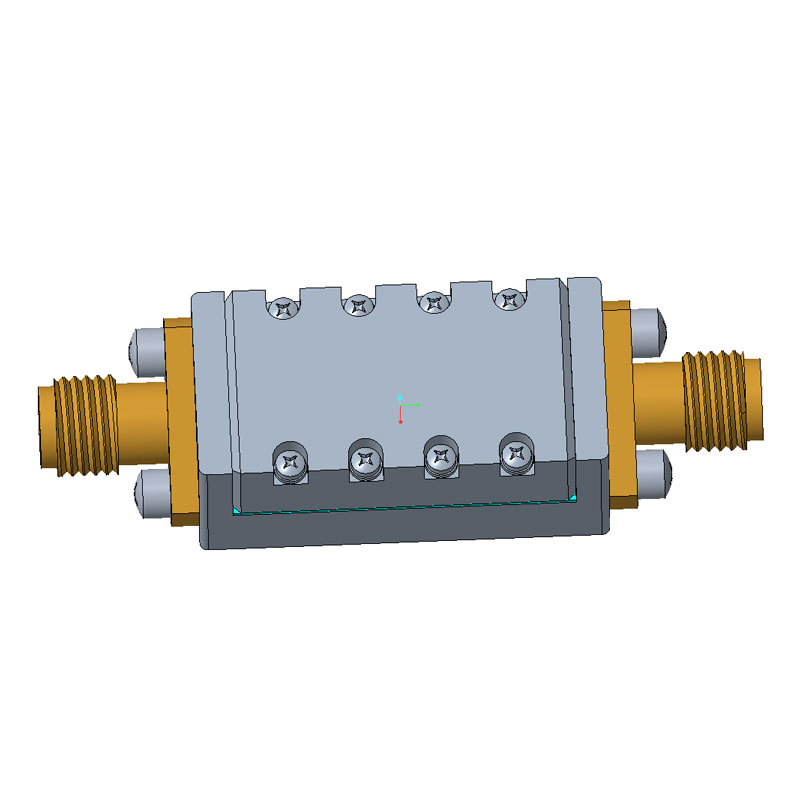

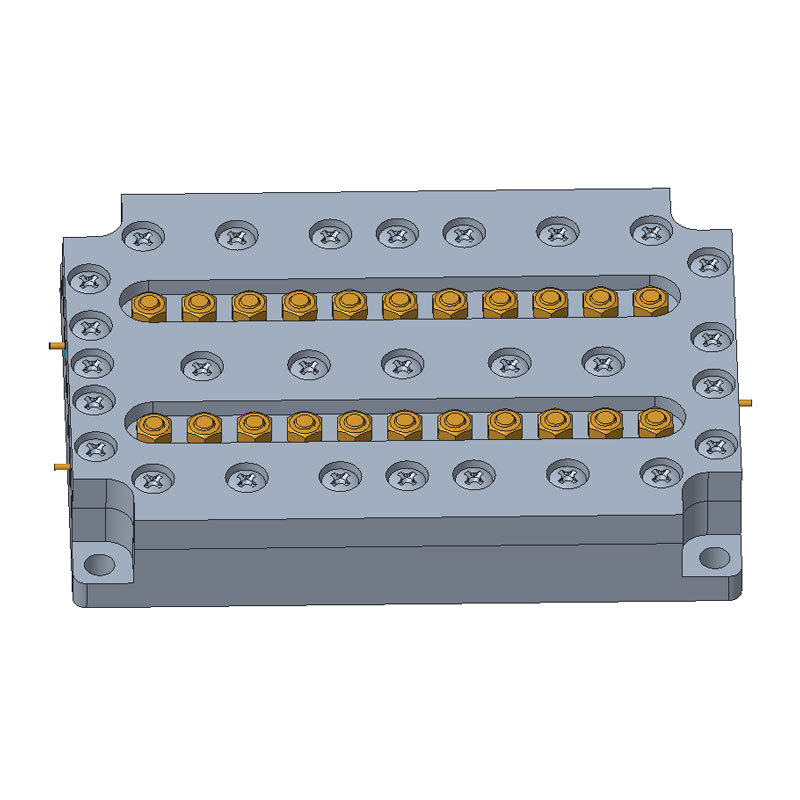

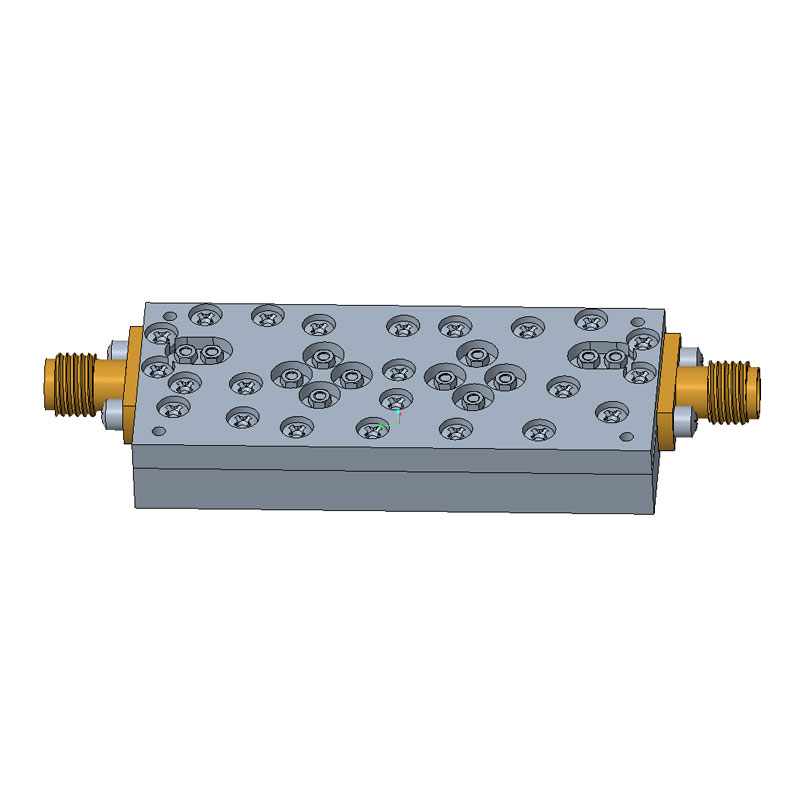

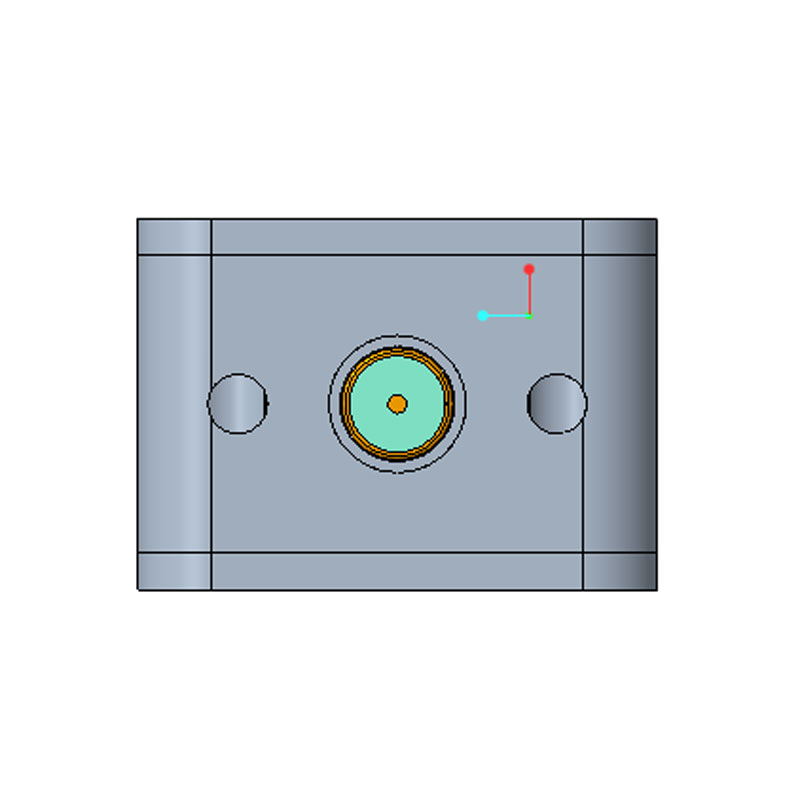

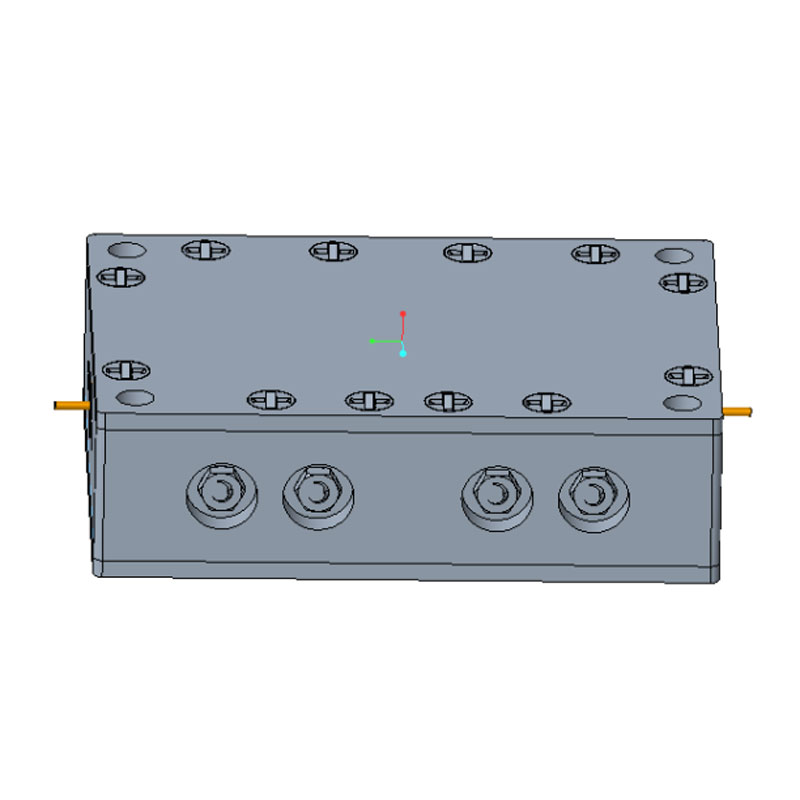

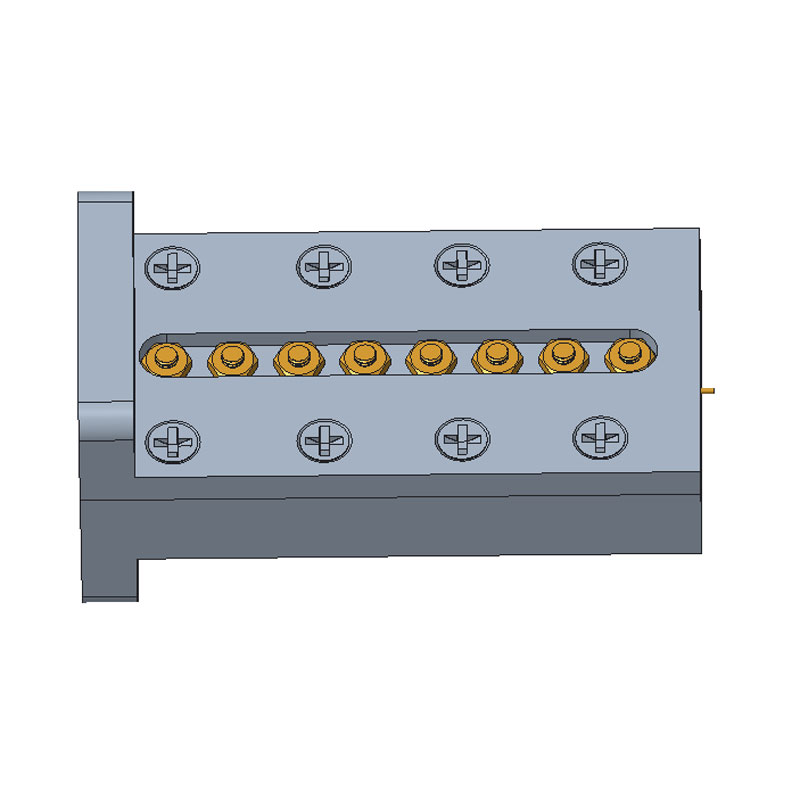

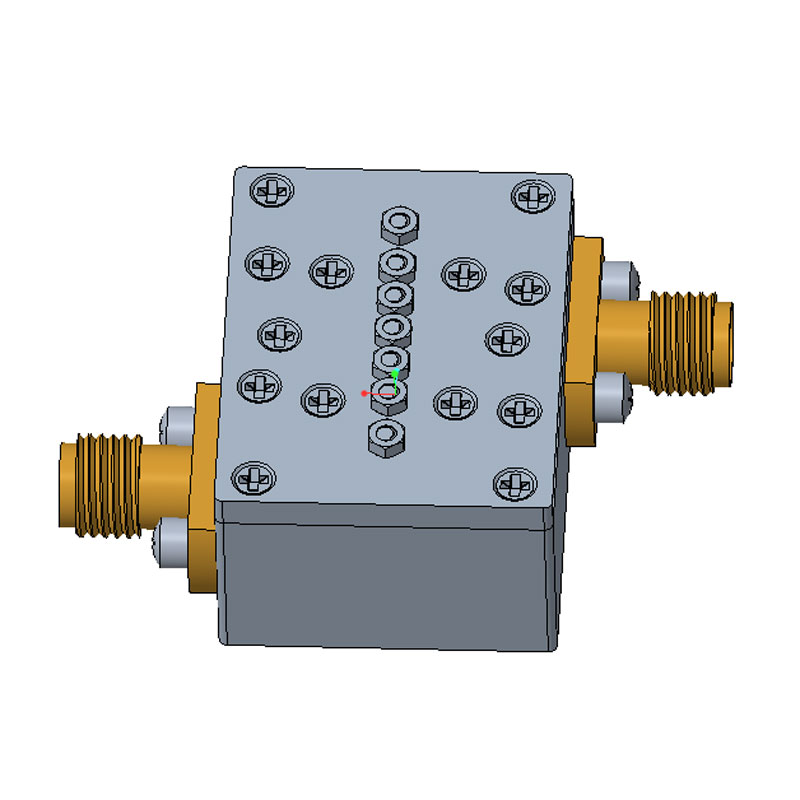

Сумматор в сборе

Сумматор в сборе – это, на первый взгляд, простая вещь. Базовый элемент любой цифровой схемы, выполняющий сложение. Но когда дело доходит до реальной сборки и, что важнее, до последующих испытаний, возникают тонкости, которые легко упустить. Полагаю, многие начинающие инженеры недооценивают этот этап, сосредотачиваясь лишь на компонентной базе и схеме. Это ошибка. От точности сборки и правильно подобранных тестовых параметров напрямую зависит работоспособность всей системы, а значит, и надежность конечного продукта. В этой статье я хотел бы поделиться некоторыми наблюдениями, опытом, и даже ошибками, которые мы допускали при работе с этими устройствами в ООО Чэнду Чжэньсинь Технология.

Основные этапы и потенциальные ошибки при сборке

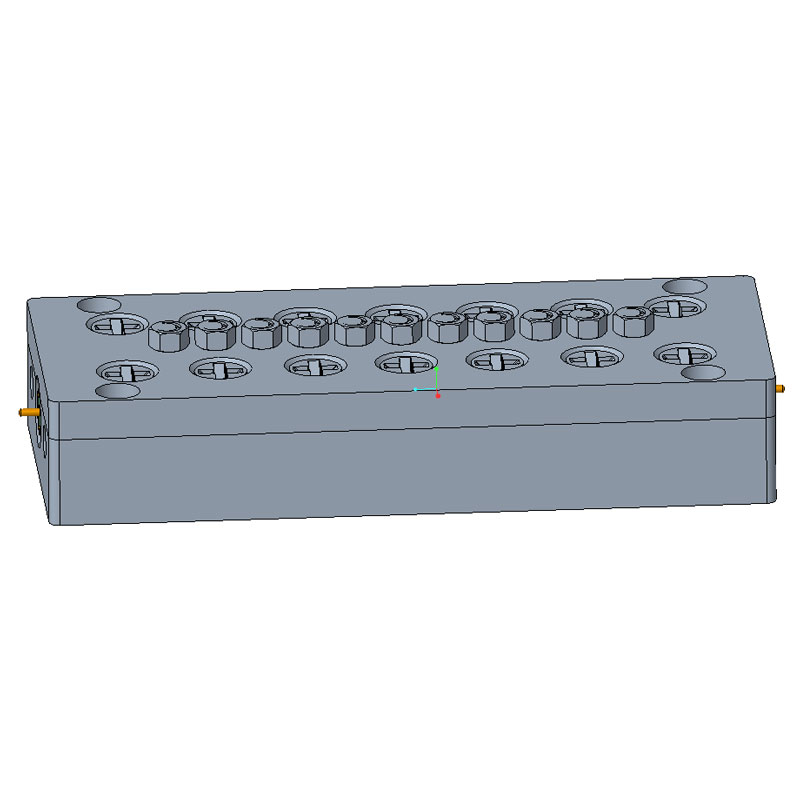

Сборка сумматора в сборе – это не просто паяние чипов на плату. Начиная с подготовки печатной платы, заканчивая калибровкой и тестированием, каждый этап требует внимания. Например, часто встречается проблема с качеством пайки, особенно при работе с микросхемыми, имеющими большое количество выводов. Недостаточный контакт может привести к сбоям в работе, а избыточная пайка – к механическим повреждениям. Мы столкнулись с этим несколько раз, особенно при работе с высокочастотными сумматорами, где даже микроскопические дефекты могут существенно повлиять на производительность.

Иногда упрощают задачу, используя готовые сборки. Однако даже в этом случае необходимо тщательно проверять соответствие компонентов спецификации и убедиться в отсутствии физических повреждений. Проблемы могут быть и в качестве самих компонентов. Некачественные конденсаторы или резисторы могут негативно влиять на стабильность работы схемы. Мы однажды использовали партию конденсаторов, которые изначально не проходили контроль качества по параметрам ESR (эквивалентное последовательное сопротивление). В итоге, после интеграции в систему, мы заметили нестабильность работы сумматора при определенных условиях нагрузки. Впоследствии выяснилось, что проблема была именно в конденсаторах.

Тестирование и калибровка: выявление скрытых проблем

Просто подключить сумматор в сборе к источнику питания и ожидать, что он будет работать – это наихудший подход. Необходима комплексная проверка, включающая в себя как функциональные, так и параметрические тесты. Функциональные тесты – это проверка корректности работы схемы при различных входных данных. Параметрические тесты – это измерение параметров, таких как задержка, шум и потребляемая мощность. Особенно важна калибровка в системах, где требуется высокая точность сложения, например, в измерительном оборудовании.

Калибровка – это процесс настройки параметров схемы для достижения максимальной точности и стабильности работы. Она может включать в себя регулировку напряжения питания, компенсацию температурных дрейфов и коррекцию смещения. Мы разрабатывали систему для обработки данных с радаров, где даже небольшая погрешность в сложении может привести к серьезным ошибкам в определении координат цели. Поэтому калибровка сумматора в сборе была одним из самых важных этапов работы.

Специфические проблемы при работе с военными сумматорами

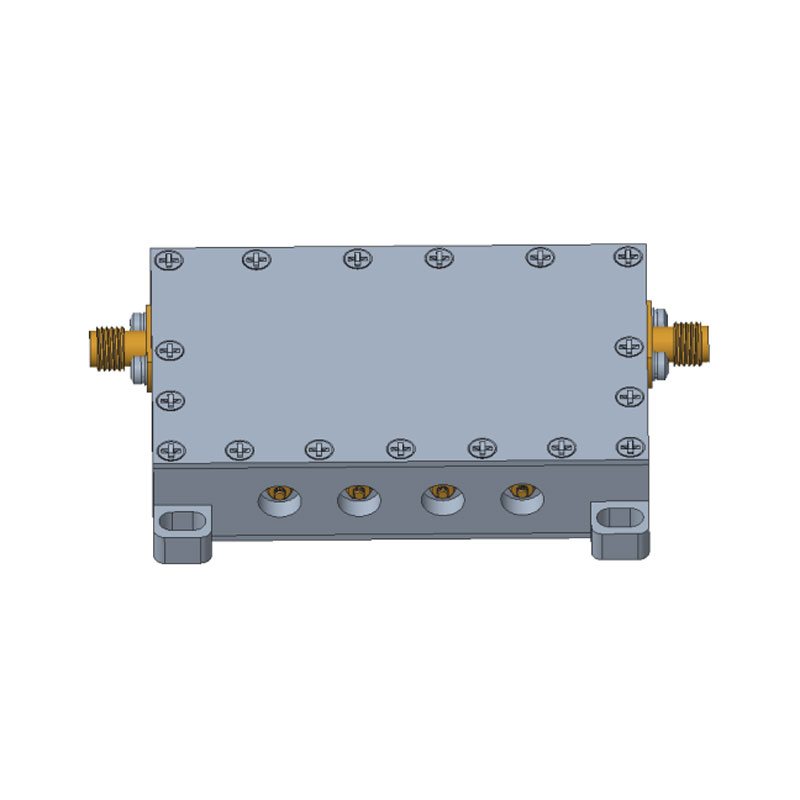

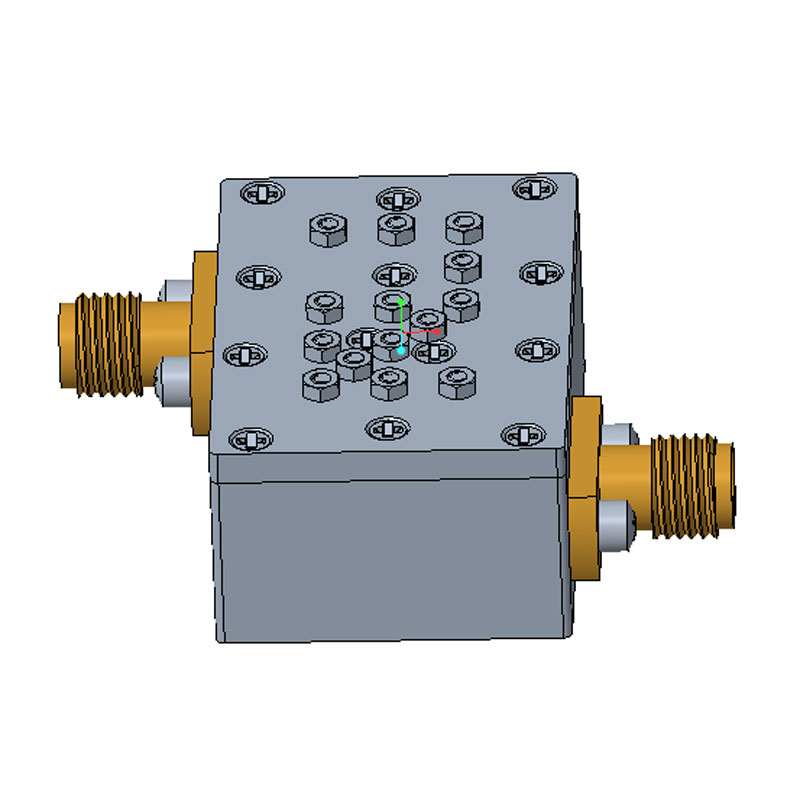

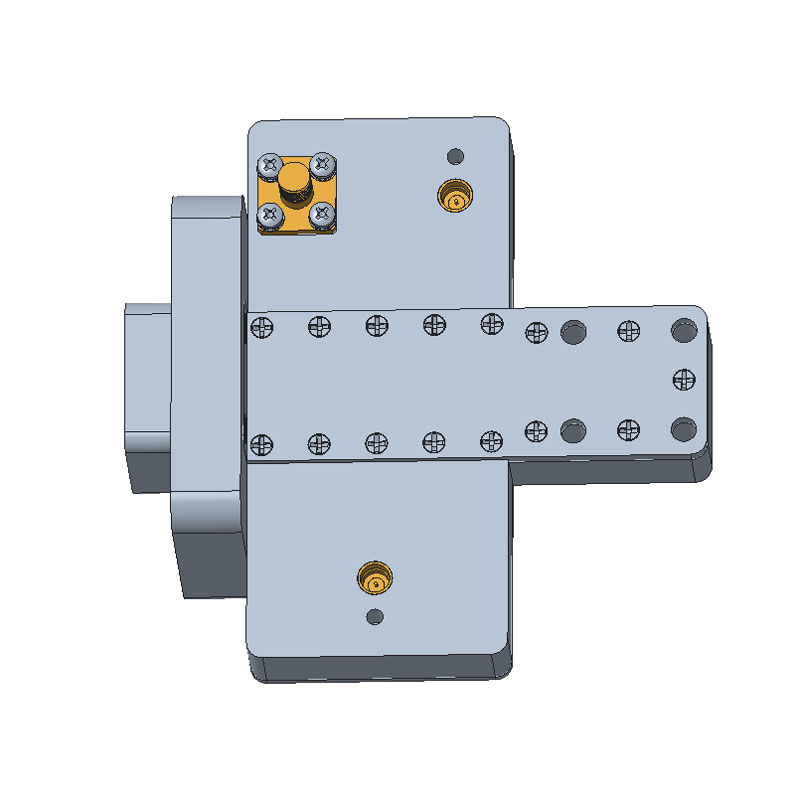

Работа с сумматором в сборе для военных целей имеет свои особенности. Требования к надежности и устойчивости к внешним воздействиям значительно выше. Например, сумматоры должны быть устойчивы к вибрациям, ударам, перепадам температуры и электромагнитным помехам. Это требует использования специальных компонентов и повышенных мер предосторожности при сборке и тестировании. Мы работали над проектом, где сумматоры должны были использоваться в условиях экстремальных температур, от -50 до +85 градусов Цельсия. Пришлось использовать компоненты, специально разработанные для таких условий, и разработать специальную систему терморегуляции.

Кроме того, необходимо учитывать требования к электромагнитной совместимости (ЭМС). Сумматоры не должны создавать помех другим электронным устройствам, и сами не должны быть подвержены воздействию внешних электромагнитных полей. Для этого используются специальные экранирующие материалы и фильтры. В нашей практике часто возникали проблемы с электромагнитными помехами, которые возникали из-за некачественной заземляющей схемы. Пришлось перепроектировать схему заземления и использовать экранирующие материалы, чтобы устранить эту проблему.

Реальный пример: от 'не работает' к 'работает'

Помню один случай, когда мы получили партию сумматоров в сборе от нового поставщика. При тестировании оказалось, что большая часть устройств не работает. Изначально мы предполагали, что проблема в компонентах, но после тщательной проверки выяснилось, что проблема была в некачественной пайке. Недостаточный контакт между компонентами приводил к обрыву цепей и сбоям в работе схемы. Пришлось полностью перепаивать все устройства. Этот случай научил нас важности контроля качества пайки на каждом этапе производства.

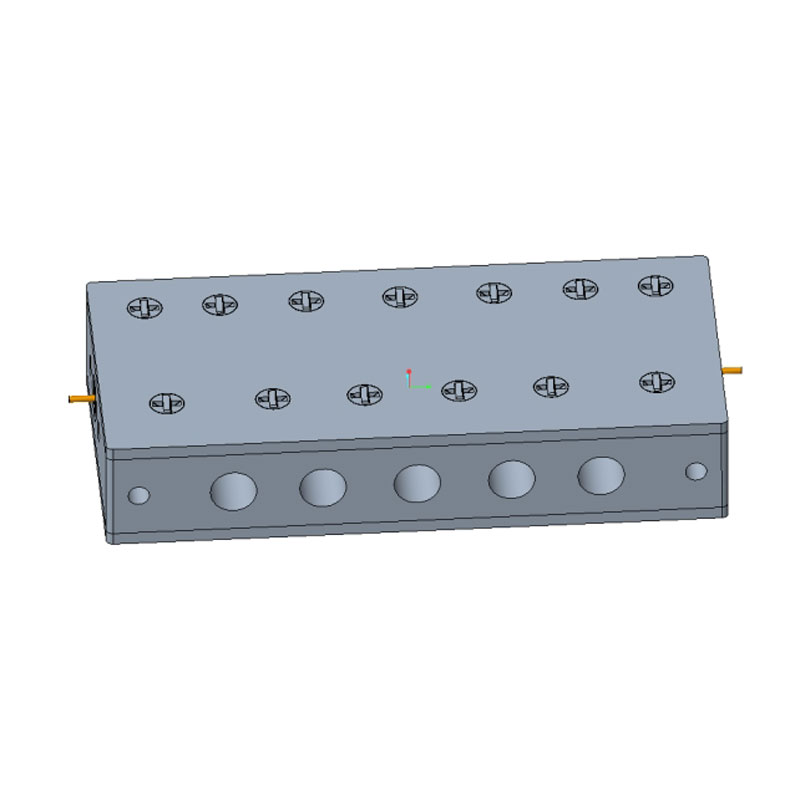

Еще один пример – проблема с теплоотводом. При интенсивной работе сумматор сильно нагревался, что приводило к снижению его точности и даже к выходу из строя. Мы добавили к плате радиатор и улучшили систему охлаждения. После этого сумматор начал работать стабильно и с высокой точностью. Эти примеры показывают, что даже небольшие проблемы могут привести к серьезным последствиям, и важно уделять внимание деталям на каждом этапе работы.

Заключение

Сборка и тестирование сумматора в сборе – это сложный процесс, требующий опыта и знаний. Не стоит недооценивать важность каждого этапа работы. Тщательная проверка компонентов, правильная пайка, комплексное тестирование и калибровка – это залог надежной и стабильной работы устройства. И, конечно, не стоит бояться экспериментировать и учиться на своих ошибках. В ООО Чэнду Чжэньсинь Технология мы постоянно совершенствуем наши методы работы и стремимся к тому, чтобы наши продукты соответствовали самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

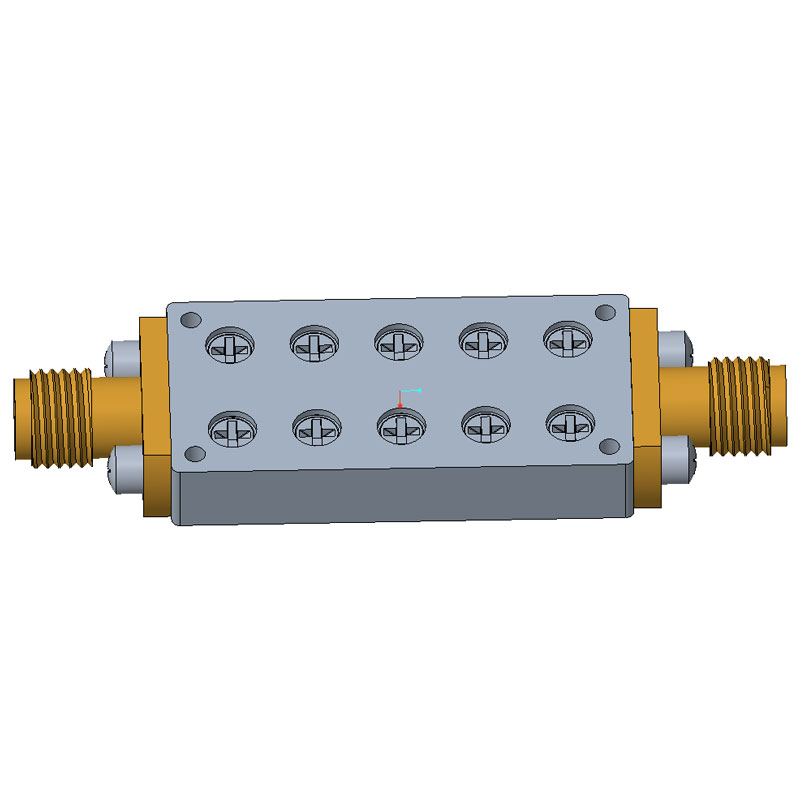

Полостные фильтры MCB3-5.5G-3488

Полостные фильтры MCB3-5.5G-3488 -

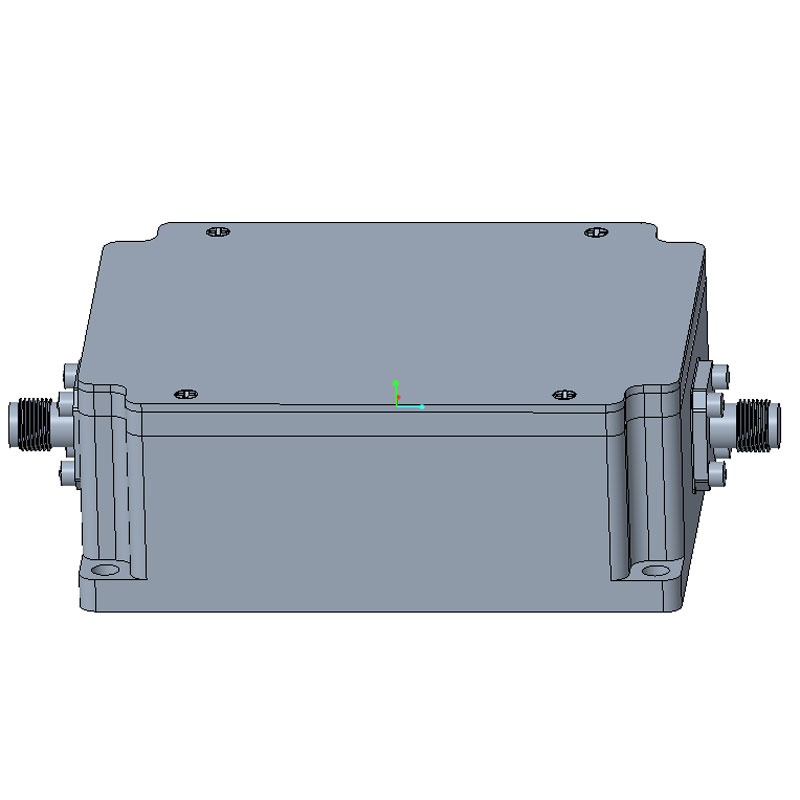

Дуплексер MDP14.4-15.05-15.95-16.6G-2557

Дуплексер MDP14.4-15.05-15.95-16.6G-2557 -

Полостные фильтры MCB1.98-2.01G-3603

Полостные фильтры MCB1.98-2.01G-3603 -

Микроволновые фильтры MSF6-18G-6291

Микроволновые фильтры MSF6-18G-6291 -

Полостной двухчастотный фильтр MDP1165-1279-1558-1586M-3968

Полостной двухчастотный фильтр MDP1165-1279-1558-1586M-3968 -

Двухрежимные полостные фильтры MCB28G-2864

Двухрежимные полостные фильтры MCB28G-2864 -

Полостные фильтры MCB7G-6000M-6172

Полостные фильтры MCB7G-6000M-6172 -

Сборный волноводный ответвитель MCP27-31G-3209

Сборный волноводный ответвитель MCP27-31G-3209 -

Полостные фильтры CB34.3-35.7G-3561

Полостные фильтры CB34.3-35.7G-3561 -

Полостные фильтры MCB1.995G-30M-6373

Полостные фильтры MCB1.995G-30M-6373 -

Прямоугольные волноводные фильтры MCB13.75-14.5G-1706

Прямоугольные волноводные фильтры MCB13.75-14.5G-1706 -

Полостные фильтры MCB5-5.35G-3738

Полостные фильтры MCB5-5.35G-3738

Связанный поиск

Связанный поиск- Ведущий покупатель среднечастотных источников питания из китая

- Страны поиска поставщиков интеллектуальных блоков питания в китае

- Ведущие покупатели волноводных коаксиальных преобразователей

- Лучшие покупатели аналоговых мультиплексоров oem

- Дешевые мультиплексор 2 1 производитель

- Лидирующие источники питания постоянного тока лидирующая страна

- Ведущий покупатель дешевых источников питания постоянного тока

- Ведущий покупатель бустерных источников питания

- Ведущий покупатель компонентов вч-модулей

- Лучшие страны по сборкам фильтров